一种前地板横梁的横梁结构及成型工艺方法与流程

本发明属于汽车零部件制造,具体涉及一种前地板横梁的横梁结构及成型工艺方法。

背景技术:

1、目前在传统的汽车地板设计中,在车身前地板上固定有用以加强地板强度的横梁;所述横梁呈长条状,顶面为平面,一侧端头有翻边,横梁的材质是高强度板,但是材料延伸率低且容易开裂。

2、此种横梁制作的工艺方法一般采用单件拉延或开口对开口的对件方式,如图4所示,其中采用单件拉延方式制作时,由于圆角处比较容易开裂,通常在拉延序放大端头处圆角进行后序修边,再将端头处圆角整形到位,最后将端头的翻边向上翻出来,如图5所示,完成制作;采用开口对开口的对件方式制作时,由于尺寸较长,常因设备尺寸限制只能单件生产,因此生产效率低;且单件生产需要投入两个件的工装模具,成本相对较高。

3、综上所述,这两种横梁的制作方式对于材料的利用率相对低,成本相对较高,不利于推广应用,同时也增加了研发人员的负担,降低了研发进度,也浪费了资源。

技术实现思路

1、为了克服上述问题,本发明提供一种前地板横梁的横梁结构及成型工艺方法;采用左右件并排对件的方式生产,加大了双件生产对设备的适应性,提升了生产效率,左右件双件生产降低了1/3工装模具的投入成本;且能够大幅提升零件的材料利用率,并改善零件的开裂问题。

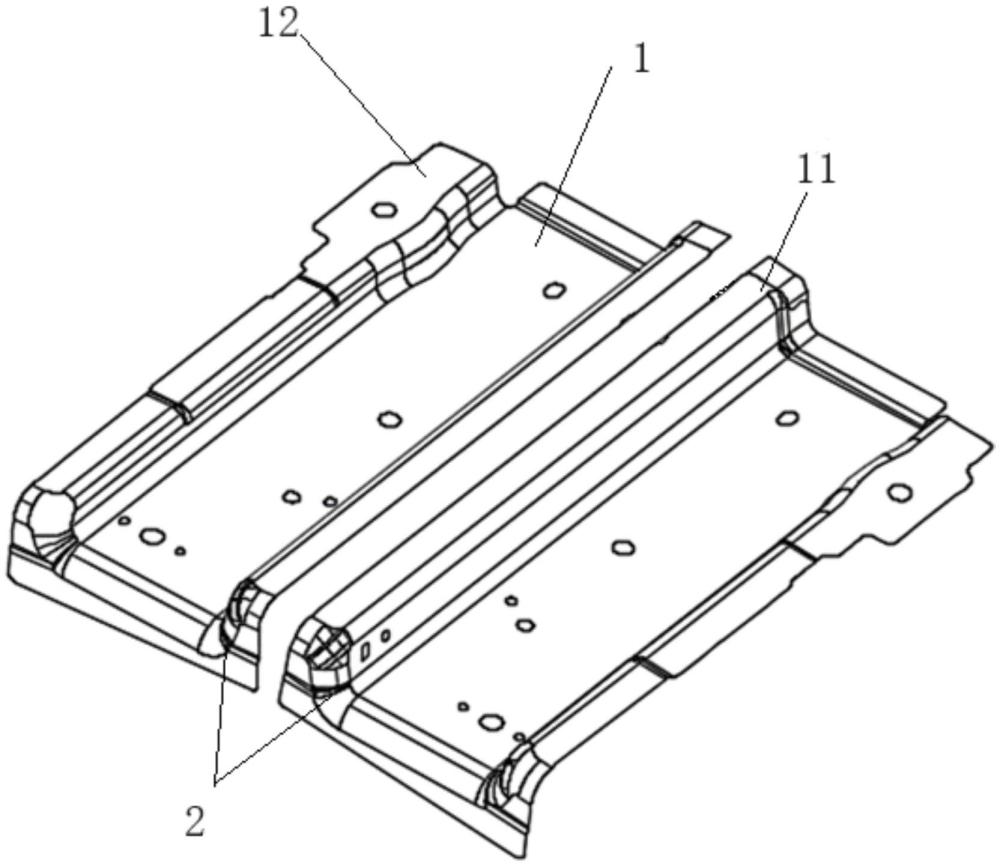

2、一种前地板横梁的横梁制作结构,包括半横梁1,所述半横梁1为一体件,包括半横梁本体,其中半横梁本体一侧向上延伸形成凸边11,另一侧向上延伸形成高度低于凸边11的翻边12。

3、所述凸边11侧面呈几字形。

4、一种前地板横梁的成型工艺方法,包括如下内容:

5、步骤一,将左右两侧的半横梁1横向并排对接,形成对件2;

6、步骤二,通过将对件2中间进行拉延,形成凸包3;

7、步骤三,对件2周边进行修边;

8、步骤四,将对件2两端外侧的造型整形到位;

9、步骤五,将对件2前后两端端头的翻边成型到位;

10、步骤六,将对件2上所需的孔冲压出来,完成整个横梁的生产过程。

11、所述步骤一中,半横梁1的凸边11在并排对接时位于中间位置,即将两个半横梁1的凸边11进行对接。

12、所述步骤四中,通过向上整形的方式将对件2两端的翻边12的造型整形到位。

13、所述步骤一至步骤六中涉及冲压的,其冲压方向均为垂直于凸边11顶面的方向。

14、所述步骤五中各端头的翻边是向下进行翻边。

15、本发明的有益效果:

16、本发明能够有效控制零件减薄,并提高产品的材料利用率,相对以往提高了16%以上,且对于并排对件的双件生产来说加大了设备的适用性,规避了以往因设备尺寸不足无法生产的问题,提升生产效率的同时相对单件生产降低了1/3的工装模具投入成本。

技术特征:

1.一种前地板横梁的横梁制作结构,其特征在于,包括半横梁(1),所述半横梁(1)为一体件,包括半横梁本体,其中半横梁本体一侧向上延伸形成凸边(11),另一侧向上延伸形成高度低于凸边(11)的翻边(12)。

2.根据权利要求1所述的一种前地板横梁的横梁制作结构,其特征在于,所述凸边(11)侧面呈几字形。

3.一种应用权利要求1-2任意一项所述的横梁制作结构制作前地板横梁的成型工艺方法,其特征在于,包括如下内容:

4.根据权利要求3所述的成型工艺方法,其特征在于,所述步骤一中,半横梁(1)的凸边(11)在并排对接时位于中间位置,即将两个半横梁(1)的凸边(11)进行对接。

5.根据权利要求3所述的成型工艺方法,其特征在于,所述步骤四中,通过向上整形的方式将对件(2)两端的翻边(12)的造型整形到位。

6.根据权利要求3所述的成型工艺方法,其特征在于,所述步骤一至步骤六中涉及冲压的,其冲压方向均为垂直于凸边(11)顶面的方向。

7.根据权利要求3所述的成型工艺方法,其特征在于,所述步骤五中各端头的翻边是向下进行翻边。

技术总结

本发明属于汽车零部件制造技术领域,具体涉及一种前地板横梁的横梁结构及成型工艺方法;将左右两侧的半横梁横向并排对接,形成对件,通过将对件中间进行拉延,形成凸包,对件周边进行修边,将对件两端外侧的造型整形到位,将对件前后两端端头的翻边成型到位,将对件上所需的孔冲压出来,完成整个横梁的生产过程;本发明采用左右件并排对件的方式生产,加大了双件生产对设备的适应性,提升了生产效率。

技术研发人员:林婉,董楠楠,杨洁,李晶影,郑飞

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!