一种仪表安装支架结构及其汽车的制作方法

本申请涉及汽车部件,特别涉及一种仪表安装支架结构及其汽车。

背景技术:

1、仪表安装支架主要用于仪表梁安装,需要保证仪表安装的精准和牢靠。现有的仪表安装支架仅通过盒状支架的仪表安装面和翻边结构与a柱内板焊接连接,仪表安装面和翻边结构与a柱内板连接时,对a柱内板焊接面的刚性要求较高,会对a柱内板的焊接面造成应力集中,会影响仪表梁的振动特性,影响仪表安装支架安装的稳定性。

技术实现思路

1、本申请提供一种仪表安装支架结构及其汽车,可以解决相关技术中仪表安装支架安装的稳定性不足的问题。

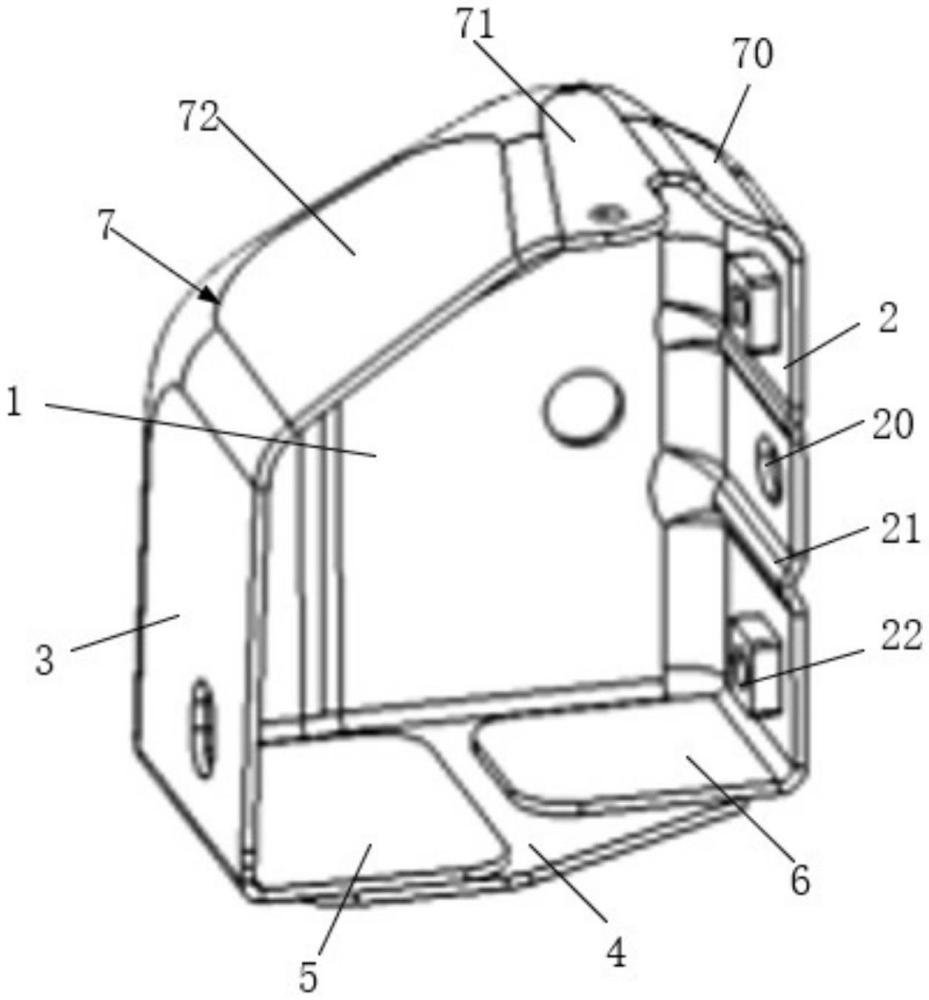

2、第一方面,本申请实施例提供一种仪表安装支架结构,其包括:由前壁板、上顶板和后壁板依次连接形成的框体结构和侧壁板,所述前壁板和后壁板分别位于上顶板上相邻的两侧,所述后壁板一面为前围挡板连接面,所述前壁板一面为仪表梁安装面;所述侧壁板设置于前壁板、上顶板和后壁板之间,其顶端与上顶板连接,两侧分别与前壁板和后壁板连接,且侧壁板一面为a柱内板连接面。本申请中,后壁板与前围挡板连接、侧壁板与a柱内板连接,起仪表安装作用的前壁板位于仪表安装支架结构与车身连接的两个固定点之间,仪表安装处受力均匀,有效降低仪表振动,改善前围挡板和a柱内板连接处的应力;在前围挡板和a柱内板之间形成了一个三角支撑区域,现有车型俯视下为平行四边形,前围挡板和a柱内板形成平行四边形的直角,平行四边形不稳定,受扭易变形,通过仪表安装支架结构在直角区形成的三角支撑,有效提升了a柱下端的接头强度,改善了白车身的扭转刚度,提升了车身的强度。

3、结合第一方面,在一种实施方式中,所述前壁板、上顶板、后壁板和侧壁板之间形成空腔;所述侧壁板远离上顶板一端向空腔一侧弯折,以形成侧下折边;所述后壁板远离上顶板一端向空腔一侧弯折,以形成后下折边;所述前壁板远离上顶板一端向空腔一侧弯折,以形成前下折边;所述前下折边和后下折边均与侧下折边连接。

4、结合第一方面,在一种实施方式中,所述前下折边和后下折边均位于侧下折边顶端,且与侧下折边点焊连接。

5、结合第一方面,在一种实施方式中,所述前下折边和后下折边之间具有一配合间隙。

6、结合第一方面,在一种实施方式中,所述配合间隙沿侧壁板长度方向设置和/或沿侧壁板高度方向设置。

7、结合第一方面,在一种实施方式中,所述上顶板包括:前上斜壁板、后上斜壁板和过渡壁板,所述前上斜壁板一端与前壁板连接;所述后上斜壁板一端与后壁板连接;所述过渡壁板连接于后上斜壁板和前上斜壁板之间。

8、结合第一方面,在一种实施方式中,所述前上斜壁板和后上斜壁板倾斜设置,所述过渡壁板水平设置;所述前上斜壁板为曲面结构。

9、结合第一方面,在一种实施方式中,所述前壁板上开设有仪表导向孔和仪表安装孔。

10、结合第一方面,在一种实施方式中,所述前壁板上开设有沟槽。

11、第二方面,本申请实施例提供一种汽车,其包括:如上所述的仪表安装支架结构、a柱内板和前围挡板;其中,前围挡板与a柱内板之间形成三角支撑区域,所述仪表安装支架结构设置于三角支撑区域内部,且所述后壁板与前围挡板连接,所述侧壁板与a柱内板连接。

12、本申请实施例提供的技术方案带来的有益效果包括:

13、本申请实施例提供了一种仪表安装支架结构及其汽车,后壁板与前围挡板连接、侧壁板与a柱内板连接,起仪表安装作用的前壁板位于仪表安装支架结构与车身连接的两个固定点之间,仪表安装处受力均匀,有效降低仪表振动,改善前围挡板和a柱内板连接处的应力;在前围挡板和a柱内板之间形成了一个三角支撑区域,现有车型俯视下为平行四边形,前围挡板和a柱内板形成平行四边形的直角,平行四边形不稳定,受扭易变形,而本申请中,通过仪表安装支架结构在直角区形成的三角支撑,有效提升了a柱内板下端的接头强度,改善了白车身的扭转刚度,提升了车身的强度。

技术特征:

1.一种仪表安装支架结构,其特征在于,其包括:

2.如权利要求1所述的仪表安装支架结构,其特征在于:

3.如权利要求2所述的仪表安装支架结构,其特征在于:

4.如权利要求3所述的仪表安装支架结构,其特征在于:

5.如权利要求4所述的仪表安装支架结构,其特征在于:

6.如权利要求1所述的仪表安装支架结构,其特征在于,所述上顶板(7)包括:

7.如权利要求6所述的仪表安装支架结构,其特征在于:

8.如权利要求1所述的仪表安装支架结构,其特征在于:

9.如权利要求1所述的仪表安装支架结构,其特征在于:

10.一种汽车,其特征在于,其包括:

技术总结

本申请涉及一种仪表安装支架结构及其汽车,其包括:由前壁板、上顶板和后壁板依次连接形成的框体结构和侧壁板,前壁板和后壁板分别位于上顶板上相邻的两侧,后壁板一面为前围挡板连接面,前壁板一面为仪表梁安装面;侧壁板设置于前壁板、上顶板和后壁板之间,其顶端与上顶板连接,两侧分别与前壁板和后壁板连接,且侧壁板一面为A柱内板连接面。本发明中,后壁板与前围挡板连接、侧壁板与A柱内板连接,起仪表安装作用的前壁板位于仪表安装支架结构与车身连接的两个固定点之间,仪表安装处受力均匀,有效降低仪表振动,改善前围挡板和A柱内板连接处的应力;通过仪表安装支架结构在直角区形成的三角支撑,有效提升了A柱内板下端的接头强度。

技术研发人员:李威,宋玉斌,丁锐,李健伟,张浩峰,孙泽龙

受保护的技术使用者:东风商用车有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!