一种汽车双层密封前围的加强结构及汽车的制作方法

本发明涉及车身结构,尤其涉及一种汽车双层密封前围的加强结构及汽车。

背景技术:

1、汽车的前围板位于驾驶舱与发动机舱之间,起到隔热、传力和保护驾驶舱空间的作用;然而,相关技术中,汽车前围板的刚度和强度一般较低,容易被汽车的动力总成激励而引起共振,从而产生车内轰鸣现象。

2、为此有些汽车采取增加一层金属结构,与前围板形成“双层密封墙”来加强隔绝机舱与乘员舱之间的连通;但此种结构通常由于空间等结构限制而无法有效加强,导致前围部分强度较低,刚度不足。

技术实现思路

1、为解决上述问题,本发明提供一种汽车双层密封前围的加强结构,在此结构中可实现加强结构,可以提升汽车的nvh(noise、vibration、harshness,噪声、振动与声振粗糙度的英文缩写)性能,安全性能和刚度,满足汽车前机舱轻量化的同时降低生产成本。

2、本发明提出一种汽车双层密封前围的加强结构,包括前围总成、前围横梁总成、一对前减震塔、一对前纵梁总成、一对前轮罩上连接梁、一对水槽侧连接板、一对前减震塔支撑杆、一对侧部撑杆、水槽前板、一对侧围前柱板以及一对前轮罩后挡泥板;

3、所述前围总成与所述前围横梁总成对位固定连接;每个所述前减震塔分别与对位的前轮罩后挡泥板、前纵梁总成以及前轮罩上连接梁固定连接;所述水槽前板分别对位与前围横梁总成、两侧的一对水槽侧连接板可拆卸固定连接;每个所述前轮罩后挡泥板分别对位与前围横梁总成、水槽侧连接板固定连接;每个所述前减震塔支撑杆两端分别对位与前围总成、前减震塔可拆卸固定连接;每个所述侧部撑杆两端分别对位与一个前减震塔支撑杆、一个侧围前柱板可拆卸固定连接。

4、所述前围总成下部与前围横梁总成对位搭接,并通过点焊方式固定连接;前围横梁总成前端面向前突设有焊接螺柱,水槽前板对位通过焊接螺柱与前围横梁总成螺合固定;所述前围横梁总成上部设置水槽前板连接件,水槽前板连接件整体截面呈“l”型,由水槽前板水平面与水槽前板垂向面构成;其中水槽前板水平面与前围横梁总成通过点焊方式固定连接,水槽前板垂向面与水槽前板搭接;前围横梁总成上表面两端端面分别与两个前轮罩后挡泥板的上端水平面通过点焊方式连接;前围横梁总成上表面中间位置端面与水槽前板连接件的水槽前板水平面通过点焊方式连接;前轮罩后挡泥板整体呈“l”型,前轮罩后挡泥板的下端垂向面和水槽前板垂向面分别与水槽前板对位搭接。

5、每个所述前减震塔材质为真空高压铸铝件,前减震塔下部面与所述前纵梁总成通过铆接方式固定连接,且在两者之间设置结构胶,以保证连接强度,前减震塔上部区域与所述前轮罩上连接梁通过铆接方式固定连接,且在两者之间设置结构胶,以保证连接强度,前减震塔后端面与所述前轮罩后挡泥板通过铆接方式固定连接,且在两者之间设置结构胶,以保证连接强度,前减震塔内端面与水槽侧连接板通过铆接方式固定连接,且在两者之间设置结构胶,以保证连接强度;前减震塔下部与前纵梁总成搭接区域中部设置有u型豁口,以保证前减震塔和前纵梁总成的匹配精度,同时降低前减震塔的重量,提高轻量化水平;前减震塔上表面内部设置钢丝螺套,用于前减震塔支撑杆的固定和连接;前减震塔上设置有贯通上表面和侧面的”l”型加强筋,以增强零件整体的强度。

6、每个所述水槽侧连接板整体为l型结构,所述水槽侧连接板在靠近前围总成的水槽侧边缘位置设置焊接螺母,水槽前板对位通过焊接螺母与水槽侧连接板连接固定;水槽侧连接板靠近前减震塔的邻前减震塔边缘与前减震塔铆接连接;水槽侧连接板的下边缘与前轮罩后挡泥板点焊连接;水槽侧连接板的上边缘与水槽前板上端面处于同一平面,以保证与水槽盖板搭接密封;水槽前板左端面、水槽前板下端面和水槽前板右端面周向设置有”u”型密封条,保证水槽前板与两侧的水槽侧连接板、水槽前板连接件搭接后,金属之间能有效密封,隔绝前机舱内部的气体和水流入乘员舱内;水槽前板下端面上左右对称设置有一对限位折边,其上设置主、副定位孔;水槽前板左端面和水槽前板右端面上分别设置对应焊接螺母的安装孔;安装时,先将一对限位折边上的主、副定位孔预挂在前围横梁总成的焊接螺柱上,保证水槽前板稳定在正确的安装位置,方便工人操作;之后依次将水槽前板左端面和水槽前板右端面上的安装孔与水槽侧连接板上的焊接螺母对正,安装紧固螺栓。

7、每个所述前减震塔支撑杆设置在前减震塔与前围总成之间,前减震塔支撑杆后端对位与所述前围总成连接,前减震塔支撑杆前端对位与所述前减震塔连接;每个所述侧部撑杆设置于水槽侧连接板与侧围前柱板之间,侧部撑杆前端对位与所述前减震塔支撑杆前部连接,侧部撑杆后端与所述侧围前柱板连接。

8、所述前减震塔支撑杆整体为挤压成型的圆筒型空腔铝管结构,其为实现轻量化要求,圆筒型空腔铝管结构两端压合处理构成前减震塔支撑杆后端和前减震塔支撑杆前端,以满足连接需求,圆筒型空腔铝管结构两端的安装面压合结构可以有效防止紧固螺栓力矩衰减,增加连接可靠性;前减震塔支撑杆后端和前减震塔支撑杆前端的压合面两侧均设置有凸起筋,以增强零件强度;前减震塔支撑杆后端和前减震塔支撑杆前端的压合面上分别设置有第一安装孔、第二安装孔和第三安装孔,所述前围总成对应一对前减震塔支撑杆位置还分别设置有一对前减震塔支撑杆安装支架,其内部设置焊接螺母,通过紧固螺栓和第一安装孔与前减震塔支撑杆连接;第二安装孔与前减震塔上表面内部的钢丝螺套通过螺栓连接;第三安装孔与侧部撑杆前端固定连接;将前减震塔设计为真空高压铸铝件,前减震塔支撑杆设计为挤压铝管,其他部位零件设计为钢制零件,共同形成前机舱钢铝混合的加强结构,可以有效降低整车重量,保证整车的刚度。

9、所述侧部撑杆截面呈“u”型结构,其材质为钢板件,可以增加整体刚度和强度;侧部撑杆前端搭接在前减震塔支撑杆前端下方,侧部撑杆前端安装孔与第三安装孔对正,通过紧固螺栓固定连接;侧部撑杆后端对位与侧围前柱板通过紧固螺栓固定连接;所述侧部撑杆中部设置有减重孔,以提高轻量化水平。

10、每个前减震塔支撑杆两端分别连接前围总成和前减震塔,每个侧部撑杆两端分别连接侧围前柱板和前减震塔支撑杆;前减震塔支撑杆和侧部撑杆在机舱两侧形成的“v”字形管梁支撑结构,与前围总成合围构成三角区,可以有效增强前机舱前段的整体刚度,提高前机舱整体的稳定性,提升整车的nvh性能;同时减小汽车发生碰撞时对前围的侵入量,提高碰撞性能和前机舱的承载能力。

11、水槽前板与左右两侧的水槽侧连接板连接,并与前减震塔、侧围前柱板、前轮罩后挡泥板以及前围总成共同形成一个底面与四周封闭的“凹”字型腔体结构,可以有效减少前机舱内部发动机,变速箱等产生的噪音和气体等传到乘员舱内部,提高整车nvh性能。

12、一种汽车,包括车辆钣金,还包括汽车双层密封前围的加强结构,该汽车双层密封前围的加强结构设置于车辆钣金前部。

13、有益效果

14、本发明在此结构中可实现加强结构,可以提升汽车的nvh性能,安全性能和刚度,满足汽车前机舱轻量化的同时降低生产成本。

技术特征:

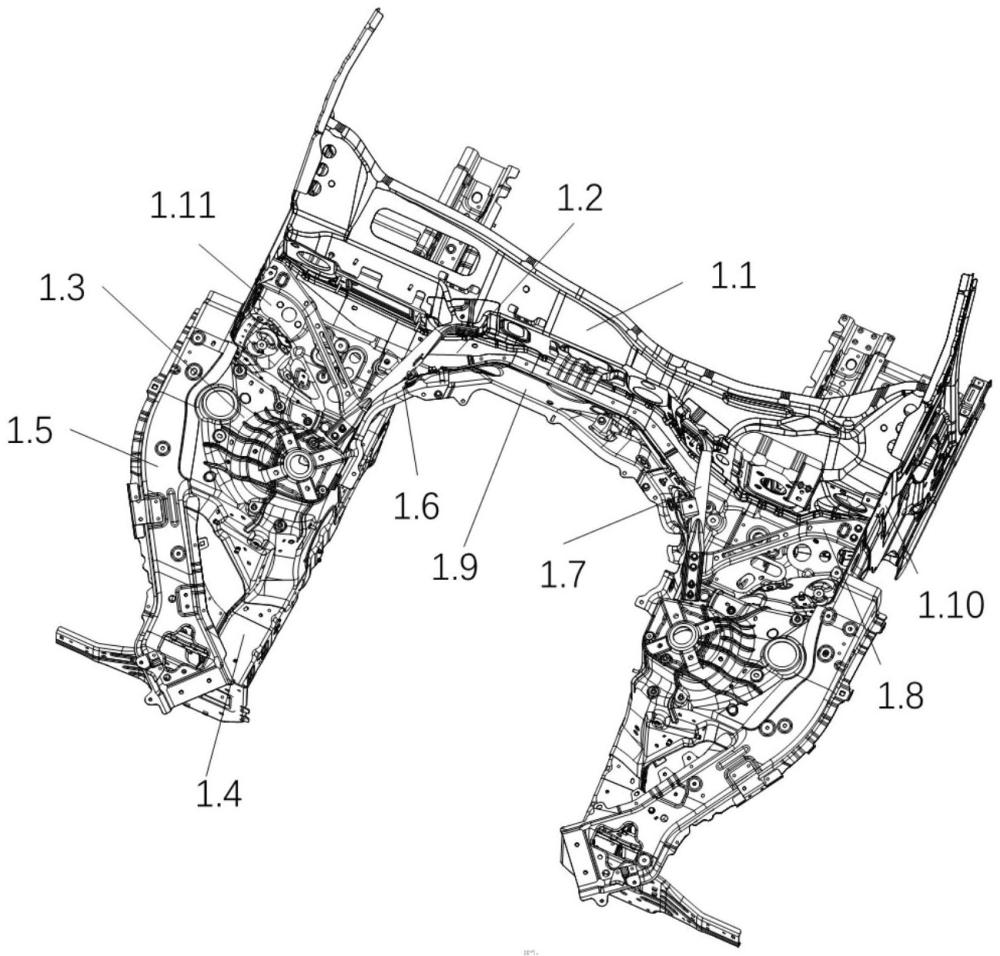

1.一种汽车双层密封前围的加强结构,其特征在于:包括前围总成(1.1)、前围横梁总成(1.2)、一对前减震塔(1.3)、一对前纵梁总成(1.4)、一对前轮罩上连接梁(1.5)、一对水槽侧连接板(1.6)、一对前减震塔支撑杆(1.7)、一对侧部撑杆(1.8)、水槽前板(1.9)、一对侧围前柱板(1.10)以及一对前轮罩后挡泥板(1.11);

2.根据权利要求1所述的一种汽车双层密封前围的加强结构,其特征在于:所述前围总成(1.1)下部与前围横梁总成(1.2)对位搭接,并通过点焊方式固定连接;前围横梁总成(1.2)前端面向前突设有焊接螺柱(1.2.1),水槽前板(1.9)对位通过焊接螺柱(1.2.1)与前围横梁总成(1.2)螺合固定;所述前围横梁总成(1.2)上部设置水槽前板连接件(1.2.2),水槽前板连接件(1.2.2)整体截面呈“l”型,由水槽前板水平面(1.2.2.1)与水槽前板垂向面(1.2.2.2)构成;其中水槽前板水平面(1.2.2.1)与前围横梁总成(1.2)通过点焊方式固定连接,水槽前板垂向面(1.2.2.2)与水槽前板(1.9)搭接;前围横梁总成(1.2)上表面两端端面分别与两个前轮罩后挡泥板(1.11)的上端水平面(1.11.1)通过点焊方式连接;前围横梁总成(1.2)上表面中间位置端面与水槽前板连接件(1.2.2)的水槽前板水平面(1.2.2.1)通过点焊方式连接;前轮罩后挡泥板(1.11)整体呈“l”型,前轮罩后挡泥板(1.11)的下端垂向面(1.11.2)和水槽前板垂向面(1.2.2.2)分别与水槽前板(1.9)对位搭接。

3.根据权利要求2所述的一种汽车双层密封前围的加强结构,其特征在于:每个所述前减震塔(1.3)材质为真空高压铸铝件,前减震塔下部面(1.3.1)与所述前纵梁总成(1.4)通过铆接方式固定连接,且在两者之间设置结构胶,前减震塔上部区域(1.3.2)与所述前轮罩上连接梁(1.5)通过铆接方式固定连接,且在两者之间设置结构胶,前减震塔后端面(1.3.3)与所述前轮罩后挡泥板(1.11)通过铆接方式固定连接,且在两者之间设置结构胶,前减震塔内端面(1.3.4)与水槽侧连接板(1.6)通过铆接方式固定连接,且在两者之间设置结构胶;前减震塔(1.3)下部与前纵梁总成(1.4)搭接区域中部设置有u型豁口;前减震塔上表面(1.3.5)内部设置钢丝螺套;前减震塔(1.3)上设置有贯通上表面和侧面的“l”型加强筋(1.3.6)。

4.根据权利要求3所述的一种汽车双层密封前围的加强结构,其特征在于:每个所述水槽侧连接板(1.6)整体为l型结构,所述水槽侧连接板(1.6)在靠近前围总成(1.1)的水槽侧边缘(1.6.1)位置设置焊接螺母(1.6.2),水槽前板(1.9)对位通过焊接螺母(1.6.2)与水槽侧连接板(1.6)连接固定;水槽侧连接板(1.6)靠近前减震塔(1.3)的邻前减震塔边缘(1.6.3)与前减震塔(1.3)铆接连接;水槽侧连接板(1.6)的下边缘(1.6.4)与前轮罩后挡泥板(1.11)点焊连接;水槽侧连接板(1.6)的上边缘(1.6.5)与水槽前板(1.9)上端面处于同一平面;水槽前板左端面(1.9.1)、水槽前板下端面(1.9.2)和水槽前板右端面(1.9.3)周向设置有“u”型密封条(1.9.4);水槽前板下端面(1.9.2)上左右对称设置有一对限位折边(1.9.5),其上设置主、副定位孔;水槽前板左端面(1.9.1)和水槽前板右端面(1.9.3)上分别设置对应焊接螺母(1.6.2)的安装孔。

5.根据权利要求4所述的一种汽车双层密封前围的加强结构,其特征在于:每个所述前减震塔支撑杆(1.7)设置在前减震塔(1.3)与前围总成(1.1)之间,前减震塔支撑杆后端(1.7.1)对位与所述前围总成(1.1)连接,前减震塔支撑杆前端(1.7.2)对位与所述前减震塔(1.3)连接;每个所述侧部撑杆(1.8)设置于水槽侧连接板(1.6)与侧围前柱板(1.10)之间,侧部撑杆前端(1.8.1)对位与所述前减震塔支撑杆(1.7)前部连接,侧部撑杆后端(1.8.2)与所述侧围前柱板(1.10)连接。

6.根据权利要求5所述的一种汽车双层密封前围的加强结构,其特征在于:所述前减震塔支撑杆(1.7)整体为挤压成型的圆筒型空腔铝管结构,圆筒型空腔铝管结构两端压合处理构成前减震塔支撑杆后端(1.7.1)和前减震塔支撑杆前端(1.7.2);前减震塔支撑杆后端(1.7.1)和前减震塔支撑杆前端(1.7.2)的压合面两侧均设置有凸起筋(1.7.3);前减震塔支撑杆后端(1.7.1)和前减震塔支撑杆前端(1.7.2)的压合面上分别设置有第一安装孔(1.7.4)、第二安装孔(1.7.5)和第三安装孔(1.7.6),所述前围总成(1.1)对应一对前减震塔支撑杆(1.7)位置还分别设置有一对前减震塔支撑杆安装支架(1.1.1),其内部设置焊接螺母,通过紧固螺栓和第一安装孔(1.7.4)与前减震塔支撑杆(1.7)连接;第二安装孔(1.7.5)与前减震塔上表面(1.3.5)内部的钢丝螺套通过螺栓连接;第三安装孔(1.7.6)与侧部撑杆(1.8)前端固定连接。

7.根据权利要求6所述的一种汽车双层密封前围的加强结构,其特征在于:所述侧部撑杆(1.8)截面呈“u”型结构,其材质为钢板件;侧部撑杆前端(1.8.1)搭接在前减震塔支撑杆前端(1.7.2)下方,侧部撑杆前端(1.8.1)安装孔与第三安装孔(1.7.6)对正,通过紧固螺栓固定连接;侧部撑杆后端(1.8.2)对位与侧围前柱板(1.10)通过紧固螺栓固定连接;所述侧部撑杆(1.8)中部设置有减重孔(1.8.3)。

8.根据权利要求7所述的一种汽车双层密封前围的加强结构,其特征在于:每个前减震塔支撑杆(1.7)两端分别连接前围总成(1.1)和前减震塔(1.3),每个侧部撑杆(1.8)两端分别连接侧围前柱板(1.10)和前减震塔支撑杆(1.7);前减震塔支撑杆(1.7)和侧部撑杆(1.8)在机舱两侧形成的“v”字形管梁支撑结构,与前围总成合围构成三角区。

9.根据权利要求8所述的一种汽车双层密封前围的加强结构,其特征在于:水槽前板(1.9)与左右两侧的水槽侧连接板(1.6)连接,并与前减震塔(1.3)、侧围前柱板(1.10)、前轮罩后挡泥板(1.11)以及前围总成(1.1)共同形成一个底面与四周封闭的“凹”字型腔体结构。

10.一种汽车,包括车辆钣金,其特征在于:还包括如权利要求1-9中任一项所述的汽车双层密封前围的加强结构,该汽车双层密封前围的加强结构设置于车辆钣金前部。

技术总结

本发明公开了一种汽车双层密封前围的加强结构及汽车,所述前围总成与所述前围横梁总成对位固定连接;每个所述前减震塔分别与对位的前轮罩后挡泥板、前纵梁总成以及前轮罩上连接梁固定连接;所述水槽前板分别对位与前围横梁总成、两侧的一对水槽侧连接板可拆卸固定连接;每个所述前轮罩后挡泥板分别对位与前围横梁总成、水槽侧连接板固定连接;每个所述前减震塔支撑杆两端分别对位与前围总成、前减震塔可拆卸固定连接;每个所述侧部撑杆两端分别对位与一个前减震塔支撑杆、一个侧围前柱板可拆卸固定连接;本发明在此结构中可实现加强结构,可以提升汽车的NVH性能,安全性能和刚度,满足汽车前机舱轻量化的同时降低生产成本。

技术研发人员:邹雪娇,付文强,张慧卿,蔡妙甜,元燚,温泉

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!