一种新型液压管拼焊副车架的制作方法

本技术涉及汽车底盘结构件相关,具体为一种新型液压管拼焊副车架。

背景技术:

1、随着国内新能源汽车的迅速发展,各新能源主机厂为提高整车续航里程及整车质量。均对副车架重量及尺寸精度有着较高的要求目前主流的新能源底盘悬架副车架结构大多为四梁拼焊的框式副车架结构,由于纵梁受到硬点及周边包络件的限制导致纵梁布置曲折,且需要做各种深凹槽避让零件包络。为满足以上需求。目前钢制框式副车架多为以下结构形式副车架主体框架由左右纵梁、前、后横梁拼焊完成,各梁又通过两个或多个冲压板件拼焊而成。

2、现有的拼焊副车架存在不方便减少冲压件的数量的问题,如授权公告号为cn214215931u的中国实用新型专利公开了一种拼焊式前副车架,包括前梁,前梁的左右两端均安装有车身支架,前梁右侧下部固定安装有右纵梁,右纵梁的下部左侧固定连接有后横梁,后横梁的左端固定连接有左纵梁,左纵梁的上部与前梁的左端固定连接,前梁左右两端对称安装有车身安装支架,车身安装支架的顶部设置有稳定安装支架,前梁的底部左右两侧对称设置有控制臂安装支架;本实用新型通过优化改进前副车架上前下控制臂安装支架焊接方式,提高了前下控制臂y向刚度,为前副车架减重提供了进一步可能性,对前副车架轻量化有着重大作用;通过控制臂安装支架呈正视直角三角形状,且直角三角形的两个锐角均作导圆处理的设置,可以增加控制臂安装支架的刚性,但此装置不方便减少冲压件的数量,因此,我们提出一种新型液压管拼焊副车架,以便于解决上述中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种新型液压管拼焊副车架,以解决上述背景技术中提出的现有的拼焊副车架存在不方便减少冲压件的数量的问题。

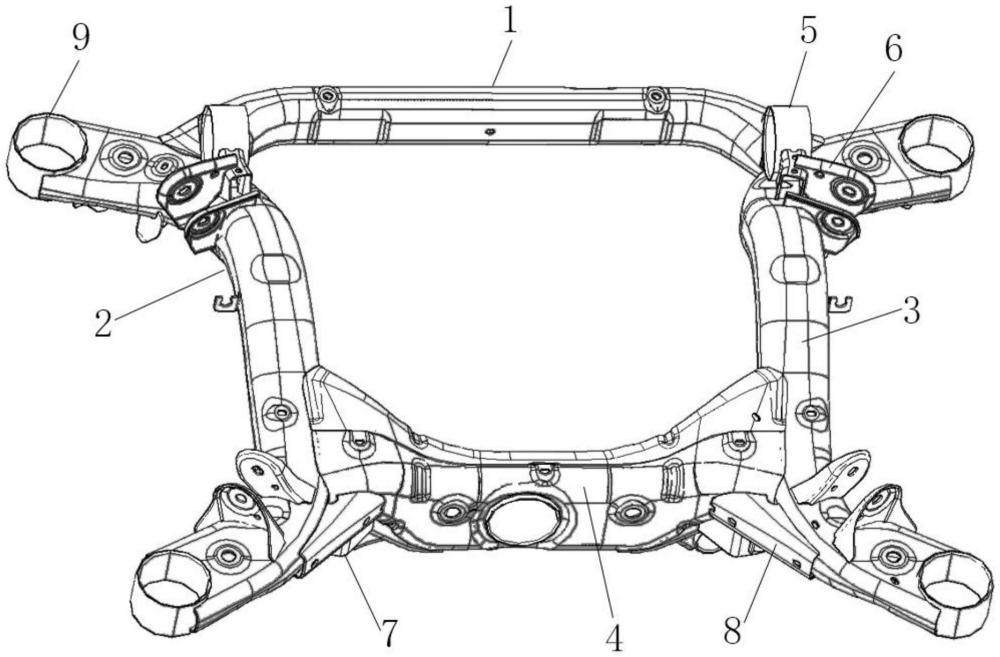

2、为实现上述目的,本实用新型提供如下技术方案:一种新型液压管拼焊副车架,包括前管梁、左管梁、右管梁和后横梁,所述前管梁的左端前侧固定连接有左管梁,且前管梁的右端前侧固定连接有右管梁,所述左管梁的前端固定连接有后横梁;

3、所述右管梁的上端后侧固定连接有副车架悬置支架,且副车架悬置支架的前侧固定连接有前上控制臂支架,所述左管梁与右管梁的前端内侧均固定连接有第一加强支架,且后横梁的前侧左右两端均固定连接有第二加强支架,所述前管梁和后横梁的左右两端均固定连接有车身装配点。

4、优选的,所述右管梁的前侧固定连接在后横梁的右端后侧。

5、优选的,所述前上控制臂支架的底端固定连接在右管梁的上端。

6、优选的,所述左管梁的上端后侧中心对称固定连接有副车架悬置支架和前上控制臂支架。

7、优选的,所述前管梁、左管梁、右管梁和后横梁组成主体框架,且前管梁、左管梁和右管梁均为液压成型件。

8、优选的,所述第一加强支架的另一端固定连接在后横梁上。

9、优选的,所述第二加强支架的外侧分别固定连接在左管梁和右管梁上。

10、与现有技术相比,本实用新型的有益效果是:该新型液压管拼焊副车架,减少了冲压件的数量,进而减少模夹检等工装,减少开发成本,节省板材材料、节省焊丝,没有焊缝和搭接从而降低了副车架的整体重量,减少副车架制造时长,提升制造节拍,可提升副车架的尺寸精度,从而提升副车架品质;

11、1.通过型面轮廓特殊设计使有深凹槽且折弯较多的管梁可进行液压成型,因此可以使副车架的四根主梁中三根主梁采用液压管梁,从而减少了冲压件的数量,进而减少模夹检等工装,减少开发成本;

12、2.液压管梁无需进行上下板拼焊,无需焊缝,无需考虑焊接搭接,可以节省板材材料、节省焊丝,没有焊缝和搭接从而降低了副车架的整体重量,材料不会因为焊接降低力学性能从而提高了副车架的耐久性能;

13、3.液压管梁可减少冲压焊接工序、从而减少副车架制造时长,提升制造节拍,由于液压成型的工艺采用冷成型,故可提升副车架的尺寸精度,从而提升副车架品质。

技术特征:

1.一种新型液压管拼焊副车架,包括前管梁(1)、左管梁(2)、右管梁(3)和后横梁(4),其特征在于:所述前管梁(1)的左端前侧固定连接有左管梁(2),且前管梁(1)的右端前侧固定连接有右管梁(3),所述左管梁(2)的前端固定连接有后横梁(4);

2.根据权利要求1所述的一种新型液压管拼焊副车架,其特征在于:所述右管梁(3)的前侧固定连接在后横梁(4)的右端后侧。

3.根据权利要求1所述的一种新型液压管拼焊副车架,其特征在于:所述前上控制臂支架(6)的底端固定连接在右管梁(3)的上端。

4.根据权利要求1所述的一种新型液压管拼焊副车架,其特征在于:所述左管梁(2)的上端后侧中心对称固定连接有副车架悬置支架(5)和前上控制臂支架(6)。

5.根据权利要求1所述的一种新型液压管拼焊副车架,其特征在于:所述前管梁(1)、左管梁(2)、右管梁(3)和后横梁(4)组成主体框架,且前管梁(1)、左管梁(2)和右管梁(3)均为液压成型件。

6.根据权利要求1所述的一种新型液压管拼焊副车架,其特征在于:所述第一加强支架(7)的另一端固定连接在后横梁(4)上。

7.根据权利要求1所述的一种新型液压管拼焊副车架,其特征在于:所述第二加强支架(8)的外侧分别固定连接在左管梁(2)和右管梁(3)上。

技术总结

本技术公开了一种新型液压管拼焊副车架,包括前管梁、左管梁、右管梁和后横梁,所述前管梁的左端前侧固定连接有左管梁,且前管梁的右端后侧固定连接有右管梁,所述左管梁的前端固定连接有后横梁,所述右管梁的上端后侧固定连接有副车架悬置支架,且副车架悬置支架的前侧固定连接有前上控制臂支架,所述左管梁与右管梁的前端内侧均固定连接有第一加强支架。该新型液压管拼焊副车架,减少了冲压件的数量,进而减少模夹检等工装,减少开发成本,节省板材材料、节省焊丝,没有焊缝和搭接从而降低了副车架的整体重量,减少副车架制造时长,提升制造节拍,可提升副车架的尺寸精度,从而提升副车架品质。

技术研发人员:赵永大,张昊,何照辉,王聪,王建林,张建,李幸福,王远生,张凤超,宗进

受保护的技术使用者:安徽万安汽车零部件有限公司

技术研发日:20240105

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!