侧围板和车辆的制作方法

本技术涉及车辆,尤其涉及一种侧围板和车辆。

背景技术:

1、当前汽车设计中对于充电口盖钣金,可以采用与侧围钣金冲压一体成型的方式,然而,相关技术中,充电口盖钣金开口到分缝的距离受到冲压工艺的影响,充电口盖空间布置与分缝距离产生冲突导致修改造型分缝,从而影响汽车的整体美观性。

技术实现思路

1、本实用新型提供一种侧围板和车辆。

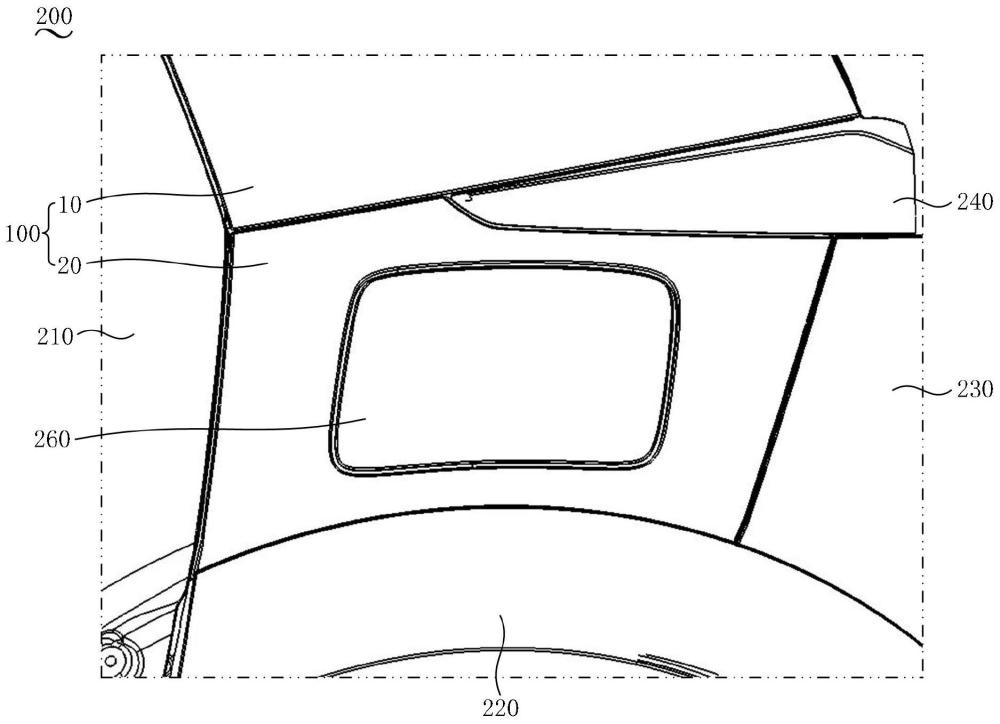

2、本申请实施方式的侧围板用于车辆,侧围板包括第一部分和第二部分,第二部分与第一部分的边缘连接,第二部分形成有充电口,第二部分和第一部分为不同材料的零件。

3、本申请实施方式的侧围板中,第二部分与第一部分为不同材料的零件,如此,第二部分所采用的材料可以使充电口形成的误差较小,容易成型,可以避免充电口与侧围板的分缝距离较近导致侧围板无法冲压而修改造型的问题,提升了车辆的整体美观性,同时也解决了侧围板的成型问题。

4、在某些实施方式中,第一部分为金属件,所述第二部分为塑料件。

5、如此,金属件可以提升第一部分的结构强度,提高侧围板的使用寿命,另外,第二部分为塑料件使得充电口形成的误差较小,容易成型。

6、在某些实施方式中,充电口与车辆的后车门的距离大于或等于70mm;和/或,充电口与车辆的轮眉的距离大于或等于10mm;和/或,充电口与车辆的后保的距离大于或等于60mm;和/或,充电口与车辆的尾灯的距离大于或等于10mm。

7、如此,在充电口的位置满足上述条件的情况下,可以避免充电口的开设位置比较局限,使得充电座总成与第二部分的安装连接位置较为局限,导致充电座总成安装不稳,多次插拔容易造成充电座总成松动甚至脱落,以及第二部分狭窄处断裂等情况,提升车辆的使用寿命。

8、在某些实施方式中,当第二部分形成有凹型面且凹型面的半径小于45mm时,充电口与凹型面间隔设置;和/或,当第二部分形成有凹型面且凹型面的半径大于或等于45mm时,充电口的边缘与凹型面相交。

9、如此,在充电口的位置满足上述条件的情况下,可以避免第二部分的凹型面断裂从而影响充电口的使用。

10、在某些实施方式中,当充电口跨过车辆的腰线时,充电口的转角与腰线的最小距离大于或等于5mm。

11、如此,在充电口的位置满足上述条件的情况下,可以避免第二部分在腰线处断裂从而影响充电口的使用。

12、在某些实施方式中,第二部分的边缘设置有多个卡扣,多个卡扣沿第二部分的周向间隔设置,卡扣用于将第二部分与车辆的充电座总成卡接。

13、如此,多个卡扣使得第二部分与充电座总成可拆卸地连接,便于第二部分的安装和拆卸。

14、在某些实施方式中,第二部分与车辆的充电座总成通过螺纹件固定连接。

15、如此,通过螺纹件可以将第二部分和充电座总成紧固连接,防止第二部分相对于充电座总成晃动,提升第二部分安装的稳定性。

16、本申请实施方式的车辆包括充电座总成和侧围板,第二部分与充电座总成连接。

17、如此,通过充电座总成可以对车辆进行充电,侧围板可以保护充电座总成,提升车辆的安全性能和美观性。

18、在某些实施方式中,车辆包括盖板,盖板覆盖充电口。

19、如此,盖板覆盖充电口可以起到密封功能,在一定程度上能够起到防尘、防水的作用,同时避免充电口直接外露影响车辆外观。

20、在某些实施方式中,盖板与第二部分转动连接。

21、如此,转动盖板可以打开或关闭充电口,便于充电头与充电座总成内部的充电元件配合充电,操作简单。

22、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种侧围板,用于车辆,其特征在于,所述侧围板包括:

2.根据权利要求1所述的侧围板,其特征在于,所述第一部分为金属件,所述第二部分为塑料件。

3.根据权利要求1所述的侧围板,其特征在于,所述充电口与所述车辆的后车门的距离大于或等于70mm;和/或,

4.根据权利要求1所述的侧围板,其特征在于,当所述第二部分形成有凹型面且所述凹型面的半径小于45mm时,所述充电口与所述凹型面间隔设置;或,

5.根据权利要求1所述的侧围板,其特征在于,当所述充电口跨过所述车辆的腰线时,所述充电口的转角与所述腰线的最小距离大于或等于5mm。

6.根据权利要求1所述的侧围板,其特征在于,所述第二部分的边缘设置有多个卡扣,多个所述卡扣沿所述第二部分的周向间隔设置,所述卡扣用于将所述第二部分与所述车辆的充电座总成卡接。

7.根据权利要求1所述的侧围板,其特征在于,所述第二部分与所述车辆的充电座总成通过螺纹件固定连接。

8.一种车辆,其特征在于,包括:

9.根据权利要求8所述的车辆,其特征在于,所述车辆包括盖板,所述盖板覆盖所述充电口。

10.根据权利要求9所述的车辆,其特征在于,所述盖板与所述第二部分转动连接。

技术总结

本技术公开了一种侧围板和车辆。本申请实施方式的侧围板用于车辆,侧围板包括第一部分和第二部分,第二部分与第一部分的边缘连接,第二部分形成有充电口,第二部分与第一部分为不同材料的零件。本申请实施方式的侧围板中,第二部分与第一部分为不同材料的零件,如此,第二部分所采用的材料可以使充电口形成的误差较小,容易成型,可以避免充电口与侧围板的分缝距离较近导致侧围板无法冲压而修改造型的问题,提升了车辆的整体美观性,同时也解决了侧围板的成型问题。

技术研发人员:朱荣

受保护的技术使用者:浙江极氪智能科技有限公司

技术研发日:20240307

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!