B柱传力结构及车辆的制作方法

本技术涉及车身结构,特别涉及一种b柱传力结构。另外,本技术还涉及一种车辆。

背景技术:

1、随着社会的发展,用户对于整车的安全性能意识逐渐提高,提升车身强度也成为了车身设计的重要课题。

2、b柱作为车身中的关键传力通道,其强度及结构对整车的影响尤为重要,常规的b柱顶部结构存在大力冲击下可能发生折弯的情况,导致b柱的传力通道不顺畅,在车辆发生侧面碰撞或顶部下压等事故时,b柱顶部位置易出现应力集中,进而发生弯折、断裂等,导致车辆受损严重。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种b柱传力结构,以改善汽车b柱顶部的传力性能。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

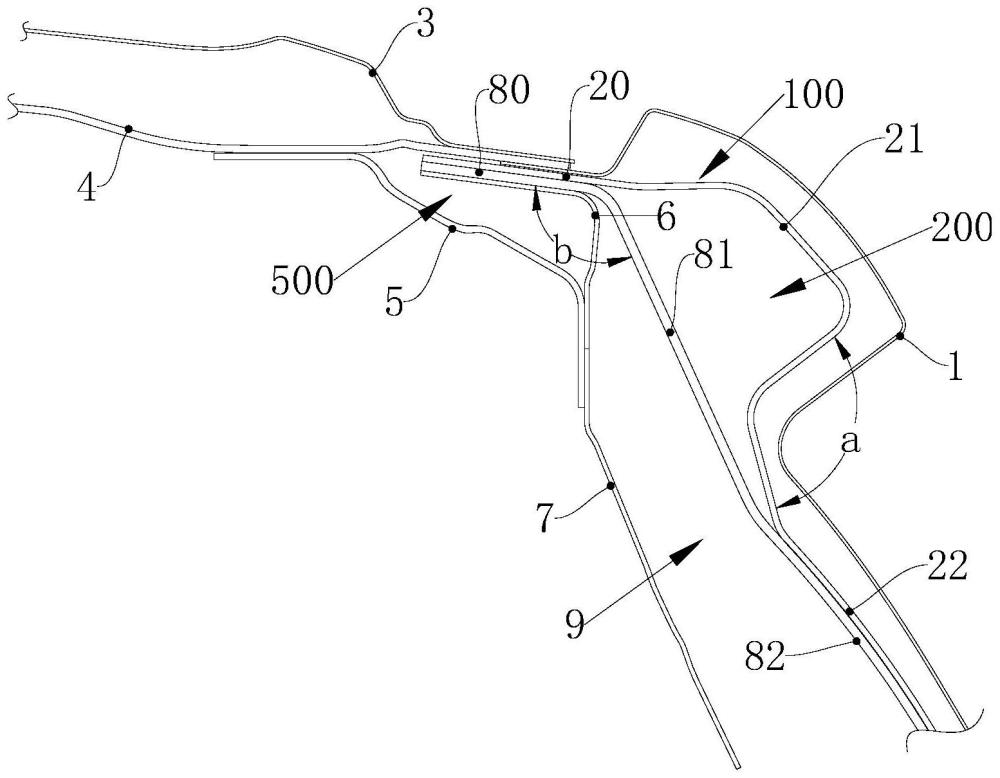

3、一种b柱传力结构,包括设于侧围外板和b柱内板之间形成的b柱内腔中的b柱加强板和加强板补板;所述b柱加强板包括上下依次相连的顶部段、边梁段和主体段,所述顶部段与顶盖横梁搭接相连,所述边梁段位于顶盖边梁处;所述加强板补板设于所述b柱加强板背对所述侧围外板的一侧,并连接于所述顶部段和所述主体段之间。

4、进一步的,所述侧围外板顶部构成顶盖边梁的部位成型有型槽,所述边梁段向着所述型槽的内部凸起设置;所述加强板补板具有上下依次相连的上搭接段、支撑段和下搭接段,所述上搭接段搭接在所述顶部段上,所述下搭接段搭接在所述主体段上,在所述支撑段和所述边梁段之间形成有腔室。

5、进一步的,所述下搭接段搭接在所述主体段上的长度在200mm以下。

6、进一步的,所述上搭接段、所述顶部段、所述侧围外板的顶部边缘、以及所述顶盖横梁的端部层叠在一起,并多层焊接固连。

7、进一步的,所述上搭接段搭接在所述顶部段上的长度在15mm以上,所述上搭接段的宽度在100mm~120mm之间。

8、进一步的,所述边梁段和所述主体段之间的夹角为100°~120°。

9、进一步的,所述上搭接段相对于所述上搭接段弯折设置,所述上搭接段和所述支撑段之间的夹角为110°~130°。

10、进一步的,所述加强板补板采用热成型高强钢制成,所述加强板补板的板体厚度为1.0mm~3.0mm。

11、进一步的,所述b柱内板的顶部弯折成型有上边梁内板,所述上边梁内板连接于所述顶盖横梁的端部;所述b柱传力结构还包括设于所述b柱内板面向车辆内部一侧的侧围连接板,所述侧围连接板的两端分别连接所述顶盖横梁和所述b柱内板,并在所述侧围连接板和所述上边梁内板之间形成有型腔。

12、相对于现有技术,本实用新型具有以下优势:

13、本实用新型的b柱传力结构,通过在b柱加强板的顶部段和主体段之间增加加强板补板,则在顶盖横梁和汽车b柱之间除了原有的侧围外板、b柱加强板、b柱内板之外,又增加了一条传力路径,对于b柱顶部的结构强度和传力顺畅性均具有突出的增强效果,从而有利于改善汽车b柱顶部的传力性能。

14、此外,基于侧围外板上型槽的设置,将b柱加强板的边梁段设置成弯折状,并凸起到型槽中,则可以在边梁段和支撑段之间形成腔室,边梁段和支撑段形成类似于拱桥的结构,支撑段采用直板状结构,用于分散边梁段的弯折部位的应力,利于增强b柱加强板和加强板补板的传力稳定性。

15、本实用新型的另一目的在于提出一种车辆,所述车辆的b柱采用本实用新型所述的b柱传力结构。本实用新型的车辆具有上述的b柱传力结构所具备的技术优势。

技术特征:

1.一种b柱传力结构,其特征在于:

2.根据权利要求1所述的b柱传力结构,其特征在于:

3.根据权利要求2所述的b柱传力结构,其特征在于:

4.根据权利要求2所述的b柱传力结构,其特征在于:

5.根据权利要求2所述的b柱传力结构,其特征在于:

6.根据权利要求2所述的b柱传力结构,其特征在于:

7.根据权利要求2所述的b柱传力结构,其特征在于:

8.根据权利要求1至7中任一项所述的b柱传力结构,其特征在于:

9.根据权利要求1至7中任一项所述的b柱传力结构,其特征在于:

10.一种车辆,其特征在于:

技术总结

本技术提供了一种B柱传力结构及车辆。本技术的B柱传力结构包括设于侧围外板和B柱内板之间形成的B柱内腔中的B柱加强板和加强板补板;B柱加强板包括上下依次相连的顶部段、边梁段和主体段,顶部段与顶盖横梁搭接相连,边梁段位于顶盖边梁处;加强板补板设于B柱加强板背对侧围外板的一侧,并连接于顶部段和主体段之间。本技术的B柱传力结构,通过在B柱加强板的顶部段和主体段之间增加加强板补板,则在顶盖横梁和汽车B柱之间除了原有的侧围外板、B柱加强板、B柱内板之外,又增加了一条传力路径,对于B柱顶部的结构强度和传力顺畅性均具有突出的增强效果,从而有利于改善汽车B柱顶部的传力性能。

技术研发人员:尤佳昌,桑兵兵,李连天,康红朋

受保护的技术使用者:长城汽车股份有限公司

技术研发日:20240329

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!