用于摩托车后轮的碟刹安装机构的制作方法

本技术属于摩托车,特指用于摩托车后轮的碟刹安装机构。

背景技术:

1、目前,市面上大部分摩托车后轮采用鼓刹和右碟刹式的刹车机构,鼓刹由于制动力不佳,逐渐被淘汰了,右碟刹因为安装在连接板上,由于叠加安装配件多,导致卡钳位置精度不高;在此机构中,碟刹上用于锁紧碟刹盘的卡钳最容易发生的问题,就是出现摆动。其主要的原因是,摩托车后轮通常在一侧设置有连接于车架一侧的连接架,其形成后叉结构并用于固定后轮,而传统的用于碟刹盘刹车的柱塞泵通过螺栓固定的方式设置于连接架上,连接架前端直接安装在发动机壳体上,连接架后端通过衬套、轴承、后轮圈、后轮轴连接发动机壳体,由于安装连接的配件多,卡钳安装精度成几何级降低,连接板前后安装高度不产生较大的精度误差,造成碟刹盘与卡钳不平行,在正常行驶时产生偏磨,碟刹盘与卡钳上的磨擦片接触面积小,从而造成制动力不足,由于碟刹盘与卡钳不平行而引发共振并产生噪音,同时对于高端摩托车的碟刹系统中的磨擦片磨损不均匀,会导致磨擦片达不到预期寿命,会增加安全事故的发生。

技术实现思路

1、本实用新型的目的是解决上述中所存在的问题,而提供用于摩托车后轮的碟刹安装机构,其有效解决碟刹机构中柱塞泵安装精度问题,降低共振噪音,保障摩托车后轮的刹车使用寿命。

2、本实用新型的目的是这样实现的:

3、用于摩托车后轮的碟刹安装机构,包括组合形成发动机壳体的左箱壳,左箱壳的后侧开设有用于后轮转动的输出孔,输出孔的一侧设置有一端固定于车架上的连接架,所述连接架上的端部成型有与所述输出孔同轴的轴承孔座,所述输出孔与轴承孔座之间设置有一侧固定有碟刹盘的轮毂,所述左箱壳的外壁设置有安装孔座,安装孔座通过螺栓固定有用于适配所述碟刹盘的活塞卡钳。

4、本实用新型进一步设置为,所述安装孔座的数量为两个,且两安装孔座的孔心与所述输出孔圆心之间的距离相同。

5、本实用新型进一步设置为,所述安装孔座与所述左箱壳为一体铸造成型。

6、本实用新型进一步设置为,所述碟刹盘通过法兰结构与所述轮毂的一侧固定连接。

7、本实用新型进一步设置为,所述活塞卡钳的壳体上成型有紧配部,紧配部上开设有螺孔,所述螺栓依次贯穿所述安装孔座以及螺孔实现紧配。

8、本实用新型进一步设置为,所述螺栓为内六角螺栓。

9、本实用新型相比现有技术突出且有益的技术效果是:

10、1、本实用新型所提供的碟刹安装机构,较传统的活塞卡钳,其固定于发动机的壳体上,让加工精度大幅降低,活塞卡钳能够更为精准的适配碟刹盘,使其长效使用后不易出现偏移,从而减少噪音的产生,降低维修率。

11、2、本实用新型进一步将安装孔座为一体成型,提升结构强度,安装活塞卡钳后更为牢靠。

12、3、本实用新型在活塞卡钳上设置紧配部,其加工难度低,便于与安装孔座进行适配。

13、4、本实用新型的中螺栓为内六角螺栓是为了方便进行安装以及拆卸。

技术特征:

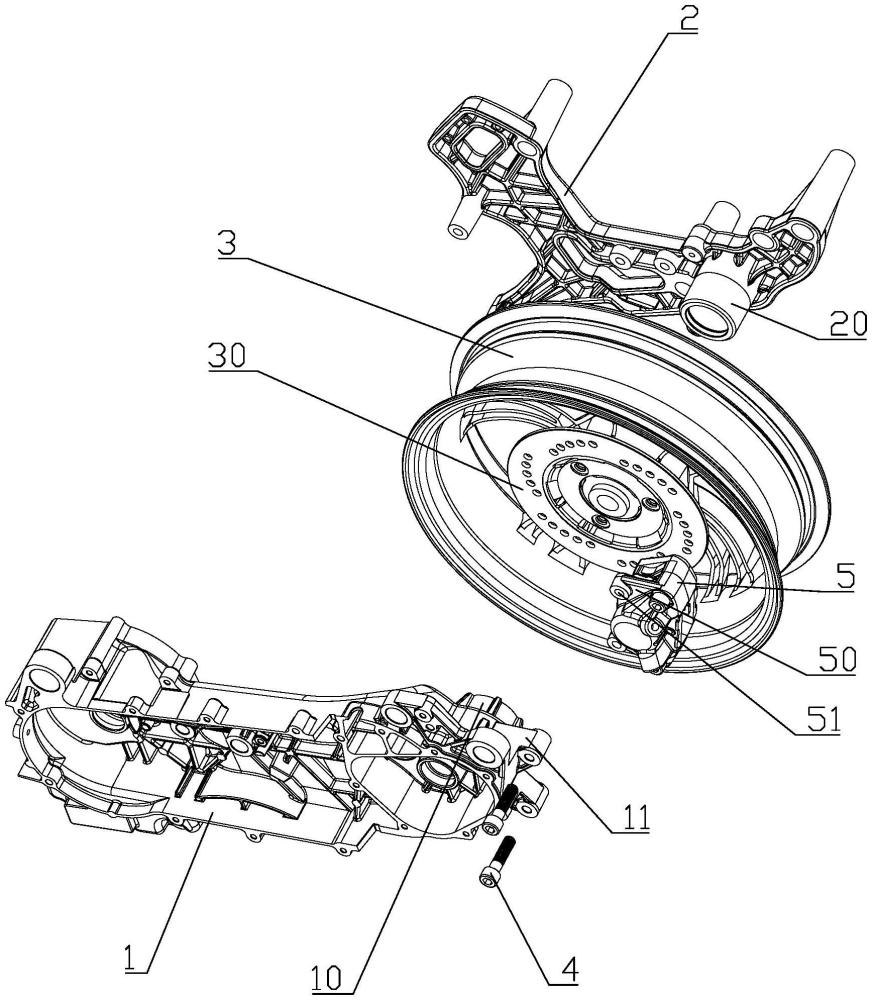

1.用于摩托车后轮的碟刹安装机构,其特征在于,包括组合形成发动机壳体的左箱壳(1),左箱壳(1)的后侧开设有用于后轮转动的输出孔(10),输出孔(10)的一侧设置有一端固定于车架上的连接架(2),所述连接架(2)上的端部成型有与所述输出孔(10)同轴的轴承孔座(20),所述输出孔(10)与轴承孔座(20)之间设置有一侧固定有碟刹盘(30)的轮毂(3),所述左箱壳(1)的外壁设置有安装孔座(11),安装孔座(11)通过螺栓(4)固定有用于适配所述碟刹盘(30)的活塞卡钳(5)。

2.根据权利要求1所述的用于摩托车后轮的碟刹安装机构,其特征在于,所述安装孔座(11)的数量为两个,且两安装孔座(11)的孔心与所述输出孔(10)圆心之间的距离相同。

3.根据权利要求1或2所述的用于摩托车后轮的碟刹安装机构,其特征在于,所述安装孔座(11)与所述左箱壳(1)为一体铸造成型。

4.根据权利要求1所述的用于摩托车后轮的碟刹安装机构,其特征在于,所述碟刹盘(30)通过法兰结构与所述轮毂(3)的一侧固定连接。

5.根据权利要求1或2所述的用于摩托车后轮的碟刹安装机构,其特征在于,所述活塞卡钳(5)的壳体上成型有紧配部(50),紧配部(50)上开设有螺孔(51),所述螺栓(4)依次贯穿所述安装孔座(11)以及螺孔(51)实现紧配。

6.根据权利要求5所述的用于摩托车后轮的碟刹安装机构,其特征在于,所述螺栓(4)为内六角螺栓。

技术总结

本技术提供了用于摩托车后轮的碟刹安装机构,属于摩托车技术领域。其包括组合形成发动机壳体的左箱壳,左箱壳的后侧开设有用于后轮转动的输出孔,输出孔的一侧设置有一端固定于车架上的连接架,所述连接架上的端部成型有与所述输出孔同轴的轴承孔座,所述输出孔与轴承孔座之间设置有一侧固定有碟刹盘的轮毂,所述左箱壳的外壁设置有安装孔座,安装孔座通过螺栓固定有用于适配所述碟刹盘的活塞卡钳。本技术具有降减少精度误差以及降低噪音等优点。

技术研发人员:汪家好,梁天赐,李家乐

受保护的技术使用者:金浪科技有限公司

技术研发日:20240429

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!