一种T型材补偿量的加放方法与流程

一种t型材补偿量的加放方法

技术领域

1.本发明涉及船舶建造技术领域,尤其涉及一种t型材补偿量的加放方法。

背景技术:

2.目前,在国内船舶建造领域,大力推行精度造船已有数十年,然而与日韩先进造船企业相比在精度造船上仍有较大大差距,虽然在船坞合拢阶段精度已有明显改观,但在分段大组、中组建造上仍然差距较大,t型材的断差情况普遍存在,需要大量的二次切割,制约了生产效率的提升。

3.t型材的断差问题主要是由于焊接变形、火工变形等一系列作业导致设计余量加放不能准确。通常情况下,国内各船企一般在t型材的长度方向设计时按照所需的尺寸多加放15

‑

20mm不等的余量,待t型材制作完成后,根据所需的尺寸要求,进行修割,保证其t型材的最后长度尺寸达到所需的尺寸要求。

技术实现要素:

4.有鉴于此,本发明提供了一种t型材补偿量的加放方法,该方法能够减少90%以上的t型材余量修割,有效地减少了t型材的二次切割,保证t型材一次加工成型,减少t型材尺寸的二次修正,极大地提高了生产效率。

5.一种t型材补偿量的加放方法,具体包括以下步骤:

6.按照设计图纸中t型材的腹板宽度和面板厚度,在切割下料过程中,分别在腹板和面板的长度方向加放余量m,所述余量m=(l/1000)*n,其中l为腹板长度,n为设定的补偿量,

7.其中,当腹板宽度d≦350mm、面板厚度t≦32mm时,补偿量n为0.3mm/米

‑

0.5mm/米;

8.当腹板宽度为350mm<d≦450mm、面板厚度t≦32mm时,补偿量n为0.2mm/米

‑

0.4mm/米;

9.当腹板宽度为350mm<d≦450mm、面板厚度t﹥32mm时,腹板和面板的长度方向均不加放余量;

10.当腹板宽度为450mm<d≦900mm、面板厚度t≦32mm时,补偿量n为0.1mm/米

‑

0.3mm/米;

11.当腹板宽度为450mm<d≦900mm、面板厚度t﹥32mm时,腹板和面板的长度方向均不加放余量。

12.优选地,当腹板宽度d≦350mm、面板厚度t≦15mm时,补偿量n=0.5mm/米;

13.当腹板宽度d≦350mm、面板厚度为15mm<t≦20mm时,补偿量n=0.4mm/米;

14.当腹板宽度d≦350mm、面板厚度为20mm<t≦32mm时,补偿量n=0.3mm/米。

15.优选地,当腹板宽度为350mm<d≦450mm、面板厚度t≦15mm时,补偿量n=0.4mm/米;

16.当腹板宽度为350mm<d≦450mm、面板厚度为15mm<t≦20mm时,补偿量n=0.3mm/

米;

17.当腹板宽度为350mm<d≦450mm、面板厚度为20mm<t≦32mm时,补偿量n=0.2mm/米。

18.优选地,当腹板宽度为450mm<d≦900mm、面板厚度t≦18mm时,补偿量n=0.3mm/米;

19.当腹板宽度为450mm<d≦900mm、面板厚度为18mm<t≦24mm时,补偿量n=0.2mm/米;

20.当腹板宽度为450mm<d≦900mm、面板厚度为24mm<t≦32mm时,补偿量n=0.1mm/米。

21.本发明的有益效果是:

22.本发明的方法能够减少90%以上的t型材余量修割,有效地减少了t型材的二次切割,保证t型材一次加工成型,减少t型材尺寸的二次修正,极大地提高了生产效率。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

24.图1是t型材的结构示意图。

25.图中标号的含义为:

26.1为面板,2为腹板。

具体实施方式

27.为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

28.应当明确,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.下面通过具体的实施例并结合附图对本申请做进一步的详细描述。

30.本发明给出一种t型材补偿量的加放方法,具体包括以下步骤:

31.按照设计图纸中t型材的腹板宽度和面板厚度,在切割下料过程中,分别在腹板和面板的长度方向加放余量m,所述余量m=(l/1000)*n,其中l为腹板长度,n为设定的补偿量,

32.其中,当腹板宽度d≦350mm、面板厚度t≦32mm时,补偿量n设定为0.3mm/米

‑

0.5mm/米;

33.当腹板宽度为350mm<d≦450mm、面板厚度t≦32mm时,补偿量n设定为0.2mm/米

‑

0.4mm/米;

34.当腹板宽度为350mm<d≦450mm、面板厚度t﹥32mm时,腹板和面板的长度方向均不加放余量;

35.当腹板宽度为450mm<d≦900mm、面板厚度t≦32mm时,补偿量n设定为0.1mm/米

‑

0.3mm/米;

36.当腹板宽度为450mm<d≦900mm、面板厚度t﹥32mm时,腹板和面板的长度方向均不加放余量。

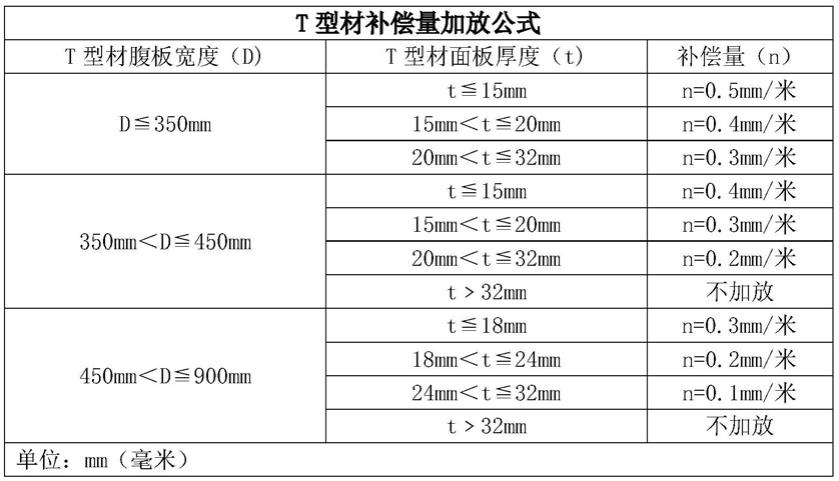

37.具体地,针对腹板宽度和面板厚度的具体尺寸,补偿量的设定值如下表所示:

[0038][0039]

假设需要制作一个面板厚度为30mm,腹板宽度为400mm,长度为19800mm的t型材,根据上述表格可知,其补偿量n应设计为0.2mm/米,因此,面板、腹板在下料时应加放余量为3.96mm(19800/1000*0.2=3.96mm),其长度下料尺寸应为19803.96mm(19800mm+3.96mm)。

[0040]

为了验证本发明的实用性及可靠性,本申请采用4400例t型材进行试验,

[0041]

其中2200例t型材采用传统方法进行加放下料,得到如下表格试验数据:

[0042][0043][0044]

从上述表格可知,采用传统方法加放下料得到的t型材二次修割率平均达到97.0%。

[0045]

剩余2200例t型材采用本发明的方法进行加放下料,得到如下表格试验数据:

[0046][0047]

从上述表格可知,采用本发明的方法加放下料得到的t型材二次修割率平均仅为5.9%,相较于上述传统方法加放得到的二次修割率提高了91.1个百分点。

[0048]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

技术特征:

1.一种t型材补偿量的加放方法,其特征在于,具体包括以下步骤:按照设计图纸中t型材的腹板宽度和面板厚度,在切割下料过程中,分别在腹板和面板的长度方向加放余量m,所述余量m=(l/1000)*n,其中l为腹板长度,n为设定的补偿量,其中,当腹板宽度d≦350mm、面板厚度t≦32mm时,补偿量n为0.3mm/米

‑

0.5mm/米;当腹板宽度为350mm<d≦450mm、面板厚度t≦32mm时,补偿量n为0.2mm/米

‑

0.4mm/米;当腹板宽度为350mm<d≦450mm、面板厚度t﹥32mm时,腹板和面板的长度方向均不加放余量;当腹板宽度为450mm<d≦900mm、面板厚度t≦32mm时,补偿量n为0.1mm/米

‑

0.3mm/米;当腹板宽度为450mm<d≦900mm、面板厚度t﹥32mm时,腹板和面板的长度方向均不加放余量。2.根据权利要求1所述的t型材补偿量的加放方法,其特征在于,当腹板宽度d≦350mm、面板厚度t≦15mm时,补偿量n=0.5mm/米;当腹板宽度d≦350mm、面板厚度为15mm<t≦20mm时,补偿量n=0.4mm/米;当腹板宽度d≦350mm、面板厚度为20mm<t≦32mm时,补偿量n=0.3mm/米。3.根据权利要求1所述的t型材补偿量的加放方法,其特征在于,当腹板宽度为350mm<d≦450mm、面板厚度t≦15mm时,补偿量n=0.4mm/米;当腹板宽度为350mm<d≦450mm、面板厚度为15mm<t≦20mm时,补偿量n=0.3mm/米;当腹板宽度为350mm<d≦450mm、面板厚度为20mm<t≦32mm时,补偿量n=0.2mm/米。4.根据权利要求1所述的t型材补偿量的加放方法,其特征在于,当腹板宽度为450mm<d≦900mm、面板厚度t≦18mm时,补偿量n=0.3mm/米;当腹板宽度为450mm<d≦900mm、面板厚度为18mm<t≦24mm时,补偿量n=0.2mm/米;当腹板宽度为450mm<d≦900mm、面板厚度为24mm<t≦32mm时,补偿量n=0.1mm/米。

技术总结

本发明公开了一种T型材补偿量的加放方法,包括以下步骤:按照设计图纸中T型材的腹板宽度和面板厚度,在切割下料过程中,分别在腹板和面板的长度方向加放余量m。本发明能够减少90%以上的T型材余量修割,有效地减少了T型材的二次切割,保证T型材一次加工成型,减少T型材尺寸的二次修正,极大地提高了生产效率。极大地提高了生产效率。极大地提高了生产效率。

技术研发人员:朱杰 崔玉

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:2021.05.21

技术公布日:2021/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1