一种多用途重吊船支撑块箱在分段上的安装方法与流程

1.本发明涉及船舶建造领域,具体涉及一种多用途重吊船支撑块箱在分段上的安装方法。

背景技术:

2.多用途重吊船建造过程中,支撑块箱的安装精度是重吊船建造的关键一环,支撑块箱一般由厂家制作完成,再由现场进行安装,支撑块箱的安装精度对于重吊船后续的运行有重要影响,支撑块箱的安装精度将影响整个分段及后续总段合拢,因此,支撑块箱的装配精度及焊接精度控制是工艺控制的关键。

技术实现要素:

3.一种多用途重吊船支撑块箱在分段上的安装方法,该方法包括:

4.s1、支撑块箱精度检验;

5.s2、舱口围中组和主胎架大组分开建造,以舱口围中组上口舱口围顶板为基准边进行构架划线;

6.s3、在主胎架大组上以主甲板理论线为基准边进行支撑块箱定位划线,将支撑块箱预埋在主胎架大组上;

7.s4、将舱口围中组和主胎架大组合拢形成分段,以舱口围顶板为基准边进行划线复检,检验支撑块箱的安装精度;

8.s5、验收合格后支撑块箱焊接固定。

9.进一步地,在s3中,根据支撑块箱定位划线确定开孔的位置及开孔大小,将支撑块箱安装在开孔位置。

10.进一步地,依据构架划线将构架吊装到位后,根据装配图纸进行焊接节点标示。

11.进一步地,复检时采用钢带划线,钢带划线加入焊接收缩值,划线时每条焊缝加入1mm焊接收缩值,每个支撑块箱加入2mm焊接收缩值。

12.进一步地,支撑块箱焊接时,分段以舱口围中组的内纵壁板为基面侧态建造,支撑块箱和内纵壁板之间定位焊,将分段翻身正态搁置后,对支撑块箱和内纵壁板焊接固定。

13.进一步地,焊接时先进行支撑块箱与内纵壁之间的对接焊,支撑块箱与内纵壁进行焊接时分段焊接对称施焊。

14.进一步地,支撑块箱精度检测包括平整度检验、样冲点精度检测,平整度误差不超过3mm/

㎡

,样冲点偏差不大于1mm。

15.进一步地,构架划线的误差不大于1mm。

16.相比现有技术,本发明的有益效果在于,通过本发明的方法,有效控制支撑块箱在分段上的安装精度,减少支撑块箱在分段及总组阶段的变形矫正工作量,缩短建造周期。

附图说明

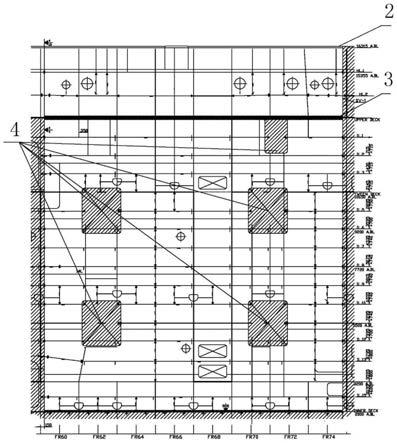

17.图1是本发明中分段结构剖面图。

18.图2是本发明中内纵壁平面图。

19.图3是本发明中支撑块箱焊接示意图。

20.图中,1、支撑块箱;2、舱口围顶板;3、主甲板理论线;4、开孔;5、舱口围中组;6、主胎架大组;7、内纵壁板。

具体实施方式

21.下面结合具体实施方式对本发明的技术方案进行进一步描述:

22.一种多用途吊船支撑块箱在分段上的安装方法,如图1

‑

3所示,该方法包括:

23.s1、支撑块箱精度检验:根据支撑块箱在分段上的安装精度要求,支撑块箱从厂家运至装配现场后需要进行精度验收,验收包括支撑块箱的内纵壁面平整度验收、支撑块箱样冲点精度验收以及支撑块箱结构精度验收;平整度验收采用3米直尺配合塞尺进行测量,平整度误差不超过3mm/

㎡

;样冲点精度验收根据支撑块箱上的开孔进行现场弹线检验的方式进行,样冲点为支撑块箱内纵壁侧的开孔中心点,样冲点偏差不大于1mm;根据支撑块箱设计制作图检查支撑块箱的制作精度,包括构架间距、倾斜侧壁角度及平整度。

24.s2、分段包括舱口围中组和主胎架大组,舱口围中组和主胎架大组分开建造,以舱口围中组上口的舱口围顶板为基准边进行构架划线,构架划线误差应不大于1mm,保证构架安装不会对支撑块箱的安装造成影响。

25.s3、在主胎架大组上以主甲板理论线为基准边进行支撑块箱定位划线,依据该定位划线在主甲板上确定开孔的位置及大小,划线时施工方进行自检互检,再由技术人员现场确认,确认无误后进行开孔,根据开孔位置预埋支撑块箱,构架吊装前进行支撑块箱的吊装,避免后期吊装对构架造成变形,进一步提升吊装安全性及施工效率;支撑块箱吊装完成后进行构架吊装,构架依据构架划线吊装到位后,根据装配图纸进行焊接节点标示,方便后续焊接工作,确保焊接质量。

26.s4、舱口围中组和主胎架大组合拢形成分段,以舱口围顶板为基准边进行划线和精度调整,具体根据舾装件安装图的定位位置,以舱口围顶板为基准边进行划线,即测量舱口围顶板到支撑块箱定位线的间距是否符合图纸要求,对于因装配、吊装、电焊等原因造成的误差进行修整;划线采用钢带划线,考虑到支撑块箱及周围构件的电焊热输入,进行划线的钢带需加入焊接收缩值,焊接收缩值根据支撑块箱与舱口围中组的内纵壁对接电焊焊缝条数确定,每条焊缝加入1mm焊接收缩值,每个支撑块箱加入2mm焊缝收缩值,最后由精度部门采用激光经纬仪等精密设备对支撑块箱进行验收。

27.s5、支撑块箱焊接时,在分段翻身前,支撑块箱及其周围1m范围内不进行施焊,仅进行定位焊,定位焊要求保证翻身吊装安全即可,分段翻身结束后,对支撑块箱和内纵壁板焊接固定。

28.焊接过程中,先进行支撑块箱与内纵壁之间的对接焊,采用分段焊接、对称施焊的方法,焊接顺序如图3所示,避免焊接变形。

29.本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明

的权利要求范围内都受到专利法的保护。

技术特征:

1.一种多用途重吊船支撑块箱在分段上的安装方法,该方法包括:s1、支撑块箱精度检验;s2、舱口围中组和主胎架大组分开建造,以舱口围中组上口舱口围顶板为基准边进行构架划线;s3、在主胎架大组上以主甲板理论线为基准边进行支撑块箱定位划线,将支撑块箱预埋在主胎架大组上;s4、将舱口围中组和主胎架大组合拢形成分段,以舱口围顶板为基准边进行划线复检,检验支撑块箱的安装精度;s5、验收合格后支撑块箱焊接固定。2.根据权利要求1所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,在s3中,根据支撑块箱定位划线确定开孔的位置及开孔大小,将支撑块箱安装在开孔位置。3.根据权利要求1所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,依据构架划线将构架吊装到位后,根据装配图纸进行焊接节点标示。4.根据权利要求1所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,复检时采用钢带划线,钢带划线加入焊接收缩值,划线时每条焊缝加入1mm焊接收缩值,每个支撑块箱加入2mm焊接收缩值。5.根据权利要求1所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,支撑块箱焊接时,分段以舱口围中组的内纵壁板为基面侧态建造,支撑块箱和内纵壁板之间定位焊,将分段翻身正态搁置后,对支撑块箱和内纵壁板焊接固定。6.根据权利要求5所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,焊接时先进行支撑块箱与内纵壁之间的对接焊,支撑块箱与内纵壁进行焊接时采取分段焊接对称施焊。7.根据权利要求1所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,支撑块箱精度检测包括平整度检验、样冲点精度检测,平整度误差不超过3mm/

㎡

,样冲点偏差不大于1mm。8.根据权利要求1所述的一种多用途吊船支撑块箱在分段上的安装方法,其特征在于,所述构架划线的误差不大于1mm。

技术总结

本发明涉及一种多用途重吊船支撑块箱在分段上的安装方法,该方法包括:S1、支撑块箱精度检验;S2、舱口围中组和主胎架大组分开建造,以舱口围中组上口舱口围顶板为基准边进行构架划线;S3、在主胎架大组上以主甲板理论线为基准边进行支撑块箱定位划线,将支撑块箱预埋在主胎架大组上;S4、将舱口围中组和主胎架大组合拢形成分段,以舱口围顶板为基准边进行划线复检,检验支撑块箱的安装精度;S5、验收合格后支撑块箱焊接固定。通过本发明的方法,有效控制支撑块箱在分段上的安装精度,减少支撑块箱在分段及总组阶段的变形矫正工作量,缩短建造周期。造周期。造周期。

技术研发人员:刘璐 吴维真 朱斌 李国城

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:2021.06.28

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1