一种大型汽车滚装船艏部狭小区域结构的制作方法

本技术属于船舶结构,特别涉及一种大型汽车滚装船艏部狭小区域结构。

背景技术:

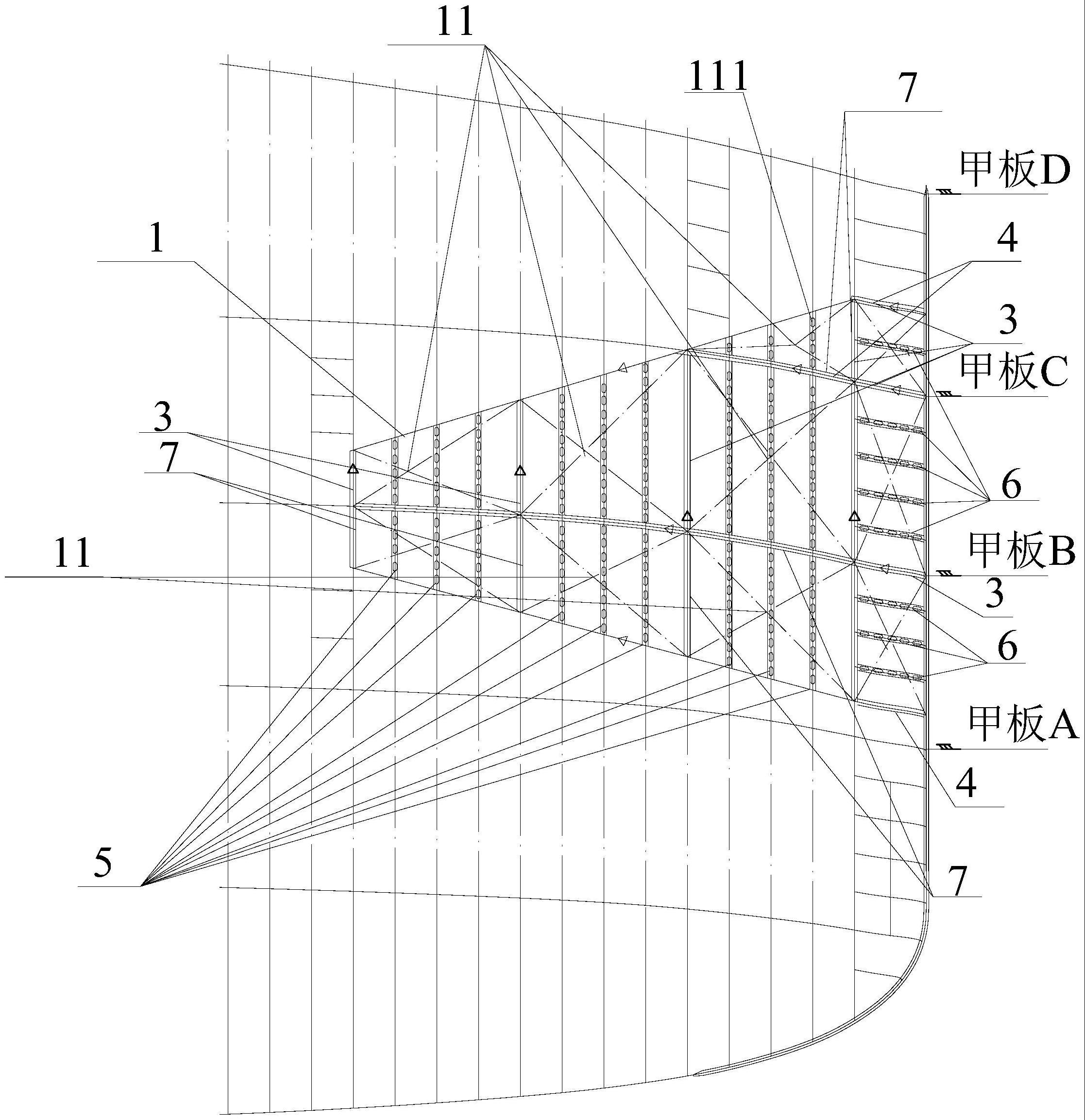

1、新一代大型汽车滚装船为了减少艏部兴波阻力,采用了直艏柱与球鼻艏结合的结构形式,但这种结构形式导致艏部水线附近区域非常狭小,施工人员无法进入结构内部进行施焊、打磨和涂装等工作,如图1所示。常规处理方法是使用铸钢件代替钢结构或采用单一的衬垫焊形式,使用铸钢件会增加船体重量和成本,采用单一的衬垫焊会因为艏部外板较厚,焊接热变形大而导致的板变形较大。

技术实现思路

1、针对上述问题,本实用新型提供了一种大型汽车滚装船艏部狭小区域结构,在不改变船体线型的前提下,既解决了空间狭小无法施焊问题,同时又能有效避免常规衬垫焊导致的大量热变形问题,且结构强度均满足各船级社的规范要求。

2、为实现上述目的,本实用新型采用如下的技术方案:

3、一种大型汽车滚装船艏部狭小区域结构,包括位于左右舷侧的两个外板、多个主肋骨以及位于左舷外板和右舷外板之间的水密甲板,在相邻两个主肋骨之间间隔设有多个肋板,在相邻两个水密甲板之间设有间隔设有一个及1个以上的水平桁,两个外板中的一个外板为一体成型的钢板 ,另一个外板由多个外板单元拼接而成,且相邻两个外板单元之间通过衬垫焊的形式焊接连接,在每个外板单元上设有多组沿外板单元水平方向或竖直方向开设的塞焊孔,外板单元的中间部分通过塞焊的形式与船舶结构焊接连接。

4、进一步的,多个所述外板单元为外板在与主肋骨和水密甲板相对位置处交错分割而成,在主肋骨、肋板、水密甲板和水平桁与外板相对的侧面上固定有衬垫,相邻两个外板单元之间通过主肋骨或水密减甲板上的衬垫进行衬垫焊焊接连接,每个外板单元的中间部分通过肋板或水平桁上的衬垫和塞焊孔进行塞焊焊接连接。

5、进一步的,所述塞焊孔的长、宽和相连两个塞焊孔之间的孔间距计算公式如下:塞焊孔长a=10t+15,塞焊孔宽b=2t+8,孔间距c=,其中t为外板板厚。

6、进一步的,所述衬垫与主肋骨、肋板、水密甲板和水平桁之间均为焊接连接。

7、进一步的,所述衬垫焊的焊缝为6~10mm。

8、进一步的,所述衬垫焊和塞焊的焊脚均为30°。

9、本实用新型的大型汽车滚装船艏部狭小区域结构,一侧外板为一体成型钢板,另一侧外板在水密甲板和主肋骨处分割成数个外板单元,同时在水密甲板、主肋骨、水平桁和肋板上均预制扁钢作为衬垫,各外板单元放置于衬垫上,在主肋骨和水密甲板处采用衬垫焊焊接形式,在肋板和水平桁处采用塞焊焊接形式。采用本实用新型的大型汽车滚装船艏部狭小区域结构,分段建造时一体成型的外板处于开敞状态,施工人员进行平面开敞区域作业,待船体内部作业完成后,再封盖上另一侧的数个外板单元,在开敞区域进行衬垫焊和塞焊作业,全程无需进行狭小封闭区域作业。而且外板单元采用衬垫焊和塞焊后,焊接量比普通衬垫焊接热量要小,从而避免了普通衬垫焊因大量焊接导致的热应力集中进而导致结构变形的问题。本发明在不改变船体线型的前提下,既解决了空间狭小无法施焊问题,同时又能有效避免常规衬垫焊导致的大量热变形问题,且结构强度均满足各船级社的规范要求。

技术特征:

1.一种大型汽车滚装船艏部狭小区域结构,包括位于左右舷侧的两个外板、多个主肋骨以及位于左舷外板和右舷外板之间的水密甲板,在相邻两个主肋骨之间间隔设有多个肋板,在相邻两个水密甲板之间设有间隔设有一个及1个以上的水平桁,其特征在于,两个外板中的一个外板为一体成型的钢板 ,另一个外板由多个外板单元拼接而成,且相邻两个外板单元之间通过衬垫焊的形式焊接连接,在每个外板单元上设有多组沿外板单元水平方向或竖直方向开设的塞焊孔,外板单元的中间部分通过塞焊的形式与船舶结构焊接连接。

2.根据权利要求1所述的一种大型汽车滚装船艏部狭小区域结构,其特征在于,多个所述外板单元为外板在与主肋骨和水密甲板相对位置处交错分割而成,在主肋骨、肋板、水密甲板和水平桁与外板相对的侧面上固定有衬垫,相邻两个外板单元之间通过主肋骨或水密减甲板上的衬垫进行衬垫焊焊接连接,每个外板单元的中间部分通过肋板或水平桁上的衬垫和塞焊孔进行塞焊焊接连接。

3.根据权利要求2所述的一种大型汽车滚装船艏部狭小区域结构,其特征在于,所述塞焊孔的长、宽和相连两个塞焊孔之间的孔间距计算公式如下:

4.根据权利要求2所述的一种大型汽车滚装船艏部狭小区域结构,其特征在于,所述衬垫与主肋骨、肋板、水密甲板和水平桁之间均为焊接连接。

5.根据权利要求1所述的一种大型汽车滚装船艏部狭小区域结构,其特征在于,所述衬垫焊的焊缝为6~10mm。

6.根据权利要求1所述的一种大型汽车滚装船艏部狭小区域结构,其特征在于,所述衬垫焊和塞焊的焊脚均为30°。

技术总结

本技术提供了一种大型汽车滚装船艏部狭小区域结构,包括位于左右舷侧的两个外板、多个主肋骨以及位于左舷外板和右舷外板之间的水密甲板,在相邻两个主肋骨之间间隔设有多个肋板,在相邻两个水密甲板之间设有间隔设有一个及一个以上的水平桁,两个外板中的一个外板为一体成型的钢板,另一个外板由多个外板单元拼接而成,且相邻两个外板单元之间通过衬垫焊的形式焊接连接,在每个外板单元上设有多组沿外板单元水平方向或竖直方向开设的塞焊孔,外板单元的中间部分通过塞焊的形式与船舶结构焊接连接。本技术的大型汽车滚装船艏部狭小区域结构,既解决了空间狭小无法施焊问题,同时又能有效避免常规衬垫焊导致的大量热变形问题。

技术研发人员:金祎,廖华,于东权

受保护的技术使用者:招商局金陵船舶(南京)有限公司

技术研发日:20221117

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!