大型分段模块转运搁墩及其加工方法与流程

本发明涉及一种大型分段模块转运搁墩及其加工方法。

背景技术:

1、在船舶制造等过程中,大型分段模块移位频繁,一般用起重机将分段模块吊上大型平板车,平板车开到预定位置再吊下,吊装转移对起重设备要求较高,效率低下。公开号为cn114408762a的专利:一种钢质船舶分段建造用钢板吊装转运装置及方法,包括横梁、移动框架、支撑柱、调节柱、连接板和移动底座,本发明钢质船舶分段建造用钢板吊装转运装置及方法,内置电机带动主动转轮进行转动,主动转轮带动从动转轮进行转动,驱动齿轮通过对接齿槽带动驱动转杆进行转动,移动滚轮在地面上发生滚动,减速电机带动收纳盘正向转动将吊钩放下,将整理好的钢板挂在吊钩上,再带动收纳盘反向转动将吊钩收起,驱动电机带动螺纹杆转动,内置活动框在螺纹杆发生移动,吊钩跟随套框进行移动,对钢板进行转运,该结构能够驱动吊装整体进行移动,调整至最佳的吊装角度,同时能够有效的减小吊装过程的晃动幅度,提高吊装的稳定性。其是解决对于不同角度的钢板或设备其他材料进行转运时,不方便进行最佳角度的调整以及上述转运结构在转运的过程中,其稳定效果较差,在吊起钢板或其他设备材料时,容易发生幅度较大的晃动,比较危险的问题,未能有效解决吊装转移对起重设备要求较高,效率低下的问题。

2、另外,船舶制造车间,废弃板材很多,直接丢弃非常浪费,如何重新利用是本领域技术人员面临的难题之一。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的缺陷,提供一种大型分段模块转运搁墩,将大型模块分段吊至搁墩上后平板再进行转移,转移到位后整体放置,不需起重机在进行吊离。

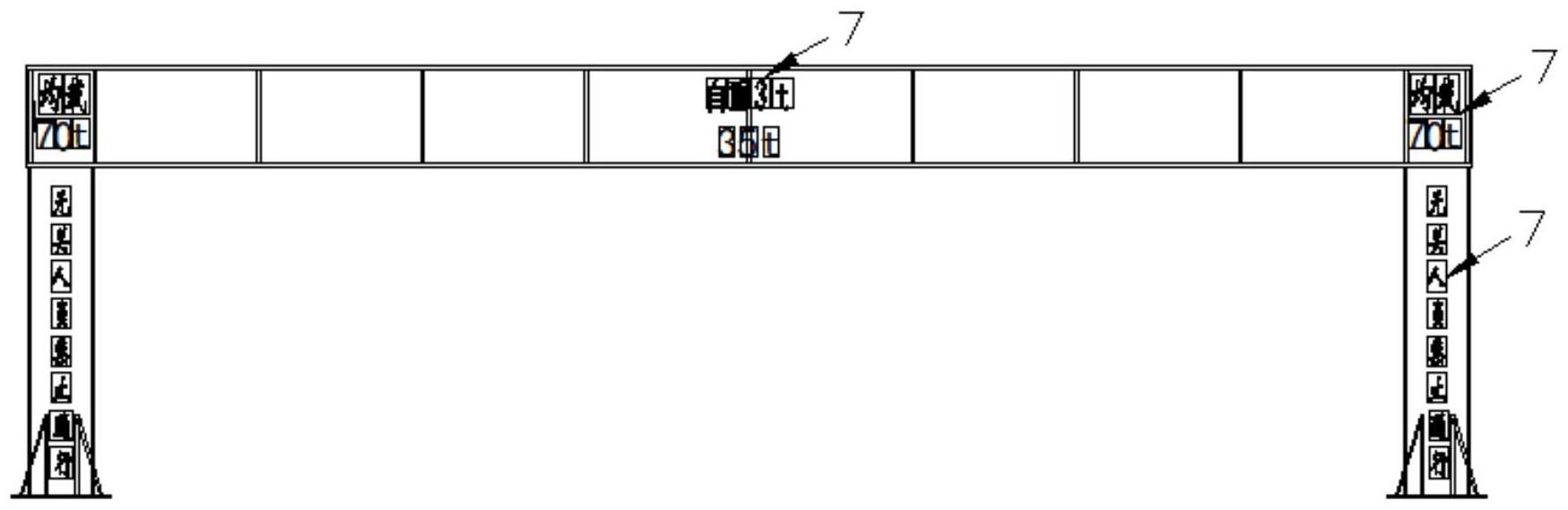

2、为实现上述目的,本发明的技术方案是设计一种大型分段模块转运搁墩,包括由上下两块水平布置的分段搁墩横梁面板、前后两块竖直布置的分段搁墩横梁竖板及左右两块竖直布置的分段搁墩横梁封板固定相连而成的矩形壳体状搁墩主体,搁墩主体下方两端分别固定连接有一个分段搁墩支座。可以将船舶制造车间的废弃板材重新利用以作为本大型分段模块转运搁墩的原料板材,实现废物利用。

3、进一步的技术方案是,分段搁墩支座包括一块分段搁墩支撑底座板、固定连接在分段搁墩支撑底座板上方的四块分段搁墩支座板,四块分段搁墩支座板呈矩形阵列布置;每块分段搁墩支座板竖直设置。

4、进一步的技术方案是,分段搁墩支撑底座板上端与两块水平布置的分段搁墩横梁面板中的下方的分段搁墩横梁面板固定相连。

5、进一步的技术方案为,分段搁墩支座还包括四块呈矩形阵列布置的分段搁墩支撑加强肘板;

6、分段搁墩支撑加强肘板其板面呈直角三角板状,分段搁墩支撑加强肘板其板面的两条直角边一个与分段搁墩支撑底座板固定相连,另一个与分段搁墩支座板固定相连。这样设置后整个分段搁墩支座将非常牢固、稳定。

7、进一步的技术方案为,分段搁墩支座板及分段搁墩横梁竖板的板面上设置用于标识搁墩自重、载重及警示事项的标识层。标识层标识出许用集中载荷为35吨,许用均布载荷为70吨,自重3吨以及“无关人员禁止通行”的警示标识。

8、本发明还提供的技术方案为,大型分段模块转运搁墩的加工方法,包括如下加工步骤:

9、s1:利用船舶制造车间的废弃板材作为大型分段模块转运搁墩的原料,根据废弃板材尺寸情况切割成分段搁墩横梁面板、分段搁墩横梁竖板、分段搁墩横梁封板、分段搁墩支撑底座板或分段搁墩支座板;

10、s2:通过转运搁墩焊接打磨工装对废弃板材进行板面打磨去锈的加工或进行打磨去锈与焊接的同时加工;

11、s3:焊接完成后即制成大型分段模块转运搁墩。

12、进一步的技术方案为,转运搁墩焊接打磨工装包括装配槽,装配槽的槽内空间作为焊接打磨空间,装配槽的一个槽侧板上设有矩形通孔,前述槽侧板的两侧固定连接有滑轨座板,滑轨座板上固定连接有滑轨,滑轨的滑动方向与前述槽侧板相垂直,与滑轨滑动设置夹紧单元,夹紧单元上的夹紧板平行于前述槽侧板设置,夹紧单元设有一对以用于分别夹紧废弃板材的两端;所述转运搁墩焊接打磨工装还包括设置在装配槽一侧的机械臂,机械臂上装配有焊枪或打磨头。矩形通孔用于长尺寸板材插入到装配槽内,避免整个转运搁墩焊接打磨工装尺寸太大,就是这样设置后有一部分的焊接打磨加工位于转运搁墩焊接打磨工装的装配槽外。夹紧单元设有一对以用于分别夹紧废弃板材的两端,而夹紧单元可在滑轨上滑动则是为了调整相对设置的夹紧单元之间的间距以分别适用于分段搁墩横梁面板(或分段搁墩横梁竖板)及分段搁墩支座板的夹紧以及为了调整相对设置的夹紧单元之间的间距使得夹紧位置变化就可以将之前夹紧处未打磨到的地方打磨去锈即可实现整个分段搁墩横梁面板、分段搁墩横梁竖板的板面打磨去锈工作。机械臂上装配有焊枪或打磨头,启动机械臂则可实现夹紧后的焊接和/或打磨工作,打磨、焊接完成后即制得转运搁墩。

13、进一步的技术方案为,装配槽的槽底壁上设置若干个离散分布的凸起,凸起之间的槽底壁上铰接有抵靠气缸,抵靠气缸的缸体上螺纹连接有紧固螺柱;抵靠气缸的活塞杆的露出端固定连接有抵靠压板,抵靠压板的上端超出凸起上端;

14、相邻凸起之间或多个凸起之间的空间作为分段搁墩支撑加强肘板的打磨空间;而长尺寸板材置于凸起上方,凸起上方的空间作为长尺寸板材的打磨空间。长尺寸板材指分段搁墩横梁面板、分段搁墩横梁竖板、分段搁墩横梁封板或分段搁墩支座板;凸起之间的空间还可以作为分段搁墩支撑底座板的打磨空间。通过在装配槽的槽底壁上间隔设置若干个尺寸规格一致的凸起,配合铰接的抵靠气缸的设置,对于长尺寸废弃板材及短尺寸废弃板材可采用不同方式抵靠夹紧后进行打磨工作,设计巧妙。

15、本发明的优点和有益效果在于:可以将船舶制造车间的废弃板材重新利用以作为本大型分段模块转运搁墩的原料板材,实现废物利用。

16、整个分段搁墩支座非常牢固、稳定。

17、夹紧单元设有一对以用于分别夹紧废弃板材的两端,而夹紧单元可在滑轨上滑动则是为了调整相对设置的夹紧单元之间的间距以分别适用于分段搁墩横梁面板(或分段搁墩横梁竖板)及分段搁墩支座板的夹紧以及为了调整相对设置的夹紧单元之间的间距使得夹紧位置变化就可以将之前夹紧处未打磨到的地方打磨去锈即可实现整个分段搁墩横梁面板、分段搁墩横梁竖板的板面打磨去锈工作。机械臂上装配有焊枪或打磨头,启动机械臂则可实现夹紧后的焊接和/或打磨工作,打磨、焊接完成后即制得转运搁墩。

18、通过在装配槽的槽底壁上间隔设置若干个尺寸规格一致的凸起,配合铰接的抵靠气缸的设置,对于长尺寸废弃板材及短尺寸废弃板材可采用不同方式抵靠夹紧后进行打磨工作,设计巧妙。

19、大型模块分段吊至搁墩上后平板再进行转移,转移到位后整体放置,不需起重机在进行吊离。

技术特征:

1.大型分段模块转运搁墩,其特征在于,包括由上下两块水平布置的分段搁墩横梁面板、前后两块竖直布置的分段搁墩横梁竖板及左右两块竖直布置的分段搁墩横梁封板固定相连而成的矩形壳体状搁墩主体,搁墩主体下方两端分别固定连接有一个分段搁墩支座。

2.根据权利要求1所述的大型分段模块转运搁墩,其特征在于,所述分段搁墩支座包括一块分段搁墩支撑底座板、固定连接在分段搁墩支撑底座板上方的四块分段搁墩支座板,四块分段搁墩支座板呈矩形阵列布置;每块分段搁墩支座板竖直设置。

3.根据权利要求2所述的大型分段模块转运搁墩,其特征在于,所述分段搁墩支撑底座板上端与两块水平布置的分段搁墩横梁面板中的下方的分段搁墩横梁面板固定相连。

4.根据权利要求3所述的大型分段模块转运搁墩,其特征在于,所述分段搁墩支座还包括四块呈矩形阵列布置的分段搁墩支撑加强肘板;

5.根据权利要求4所述的大型分段模块转运搁墩,其特征在于,所述分段搁墩支座板及分段搁墩横梁竖板的板面上设置用于标识搁墩自重、载重及警示事项的标识层。

6.如权利要求5所述大型分段模块转运搁墩的加工方法,其特征在于,包括如下加工步骤:

7.根据权利要求6所述的大型分段模块转运搁墩的加工方法,其特征在于,所述转运搁墩焊接打磨工装包括装配槽,装配槽的槽内空间作为焊接打磨空间,装配槽的一个槽侧板上设有矩形通孔,前述槽侧板的两侧固定连接有滑轨座板,滑轨座板上固定连接有滑轨,滑轨的滑动方向与前述槽侧板相垂直,与滑轨滑动设置夹紧单元,夹紧单元上的夹紧板平行于前述槽侧板设置,夹紧单元设有一对以用于分别夹紧废弃板材的两端;所述转运搁墩焊接打磨工装还包括设置在装配槽一侧的机械臂,机械臂上装配有焊枪或打磨头。

8.根据权利要求7所述的大型分段模块转运搁墩的加工方法,其特征在于,所述装配槽的槽底壁上设置若干个离散分布的凸起,凸起之间的槽底壁上铰接有抵靠气缸,抵靠气缸的缸体上螺纹连接有紧固螺柱;抵靠气缸的活塞杆的露出端固定连接有抵靠压板,抵靠压板的上端超出凸起上端;

技术总结

本发明公开了一种大型分段模块转运搁墩,包括由上下两块水平布置的分段搁墩横梁面板、前后两块竖直布置的分段搁墩横梁竖板及左右两块竖直布置的分段搁墩横梁封板固定相连而成的矩形壳体状搁墩主体,搁墩主体下方两端分别固定连接有一个分段搁墩支座。本发明还公开了大型分段模块转运搁墩的加工方法,S1:利用船舶制造的废弃板材作为大型分段模块转运搁墩的原料;S2:通过转运搁墩焊接打磨工装对废弃板材进行板面打磨去锈的加工或进行打磨去锈与焊接的同时加工;S3:焊接完成后即制成大型分段模块转运搁墩。本发明将大型模块分段吊至搁墩上后平板再进行转移,转移到位后整体放置,不需起重机在进行吊离。

技术研发人员:李永

受保护的技术使用者:中船澄西船舶修造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!