一种螺旋桨安装方法及施工系统与流程

本申请属于船舶,特别是涉及一种螺旋桨安装方法及施工系统。

背景技术:

1、船舶动力输出的重要部分螺旋桨的安装十分重要,关乎到下水工程,现如今随着船只排水量体积不断地增加,螺旋桨的尺寸和重量也随之增加,这就为螺旋桨的安装带来了不小的麻烦。在安装过程中,难点在于如何将螺旋桨精确运送到安装位置上。首先螺旋桨的重量大形状不规则,吊装难度大,其次螺旋桨的安装位置在后尾轴架或者是尾管的后端面处,吊车无法将螺旋桨垂直调运安装位置,就必须使用装用工装进行螺旋桨安装泵压前的运输工作

2、现在大多数造船厂使用尾部安装平台安装螺旋桨,这种方式可以安全的将螺旋桨安装到位,但是随着新型船只的建设和工期不断地压缩,这种安装方式也暴露出它的局现性:

3、首先,尾部安装平台体积大重量高,驳运起来较为不便,由于它的行进方式是在轨道上行驶,所以铺设轨道和轨道的换向移位也都需要大量的人力和时间;

4、其次,为防止浮冰伤害螺旋桨,一些在寒冷地区行驶的船只在尾管下方设有冰刀,这时庞大的尾部安装平台不能将螺旋桨运送到安装位置,无法进行安装;

5、最后,随着船只排水量的变大,尾部也就越来越重,需要更多尾部支撑立在船体尾部,这时安装环境也更为狭小,安装结束后,尾部安装平台也没有足够的空间退出,只能横向回撤,过程较繁琐。

6、因此,需要提供一种针对上述现有技术中的不足的改进技术方案。

技术实现思路

1、鉴于以上所述现有技术的缺点,本申请的目的在于提供一种螺旋桨安装方法及施工系统,用于解决现有技术中存在的螺旋桨安装准备工作繁重,安装过程耗时耗力和难以在狭小空间安装等问题。

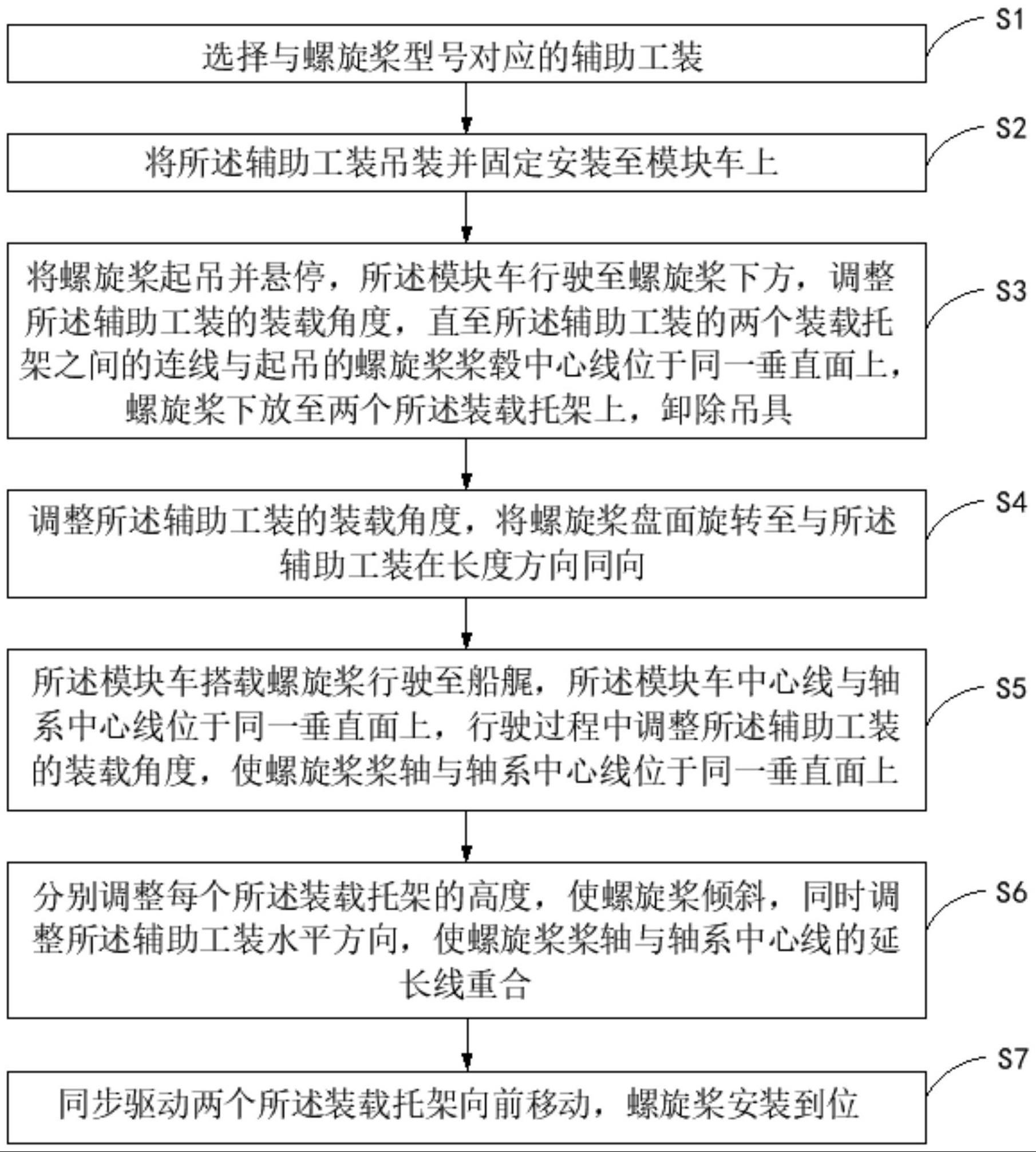

2、为实现上述目的及其他相关目的,本申请提供一种螺旋桨安装方法,所述螺旋桨安装方法包括以下步骤:

3、s1:选择与螺旋桨型号对应的辅助工装;

4、s2:将所述辅助工装吊装并固定安装至模块车上;

5、s3:将螺旋桨起吊并悬停,所述模块车行驶至螺旋桨下方,调整所述辅助工装的装载角度,直至所述辅助工装的两个装载托架之间的连线与起吊的螺旋桨桨毂中心线位于同一垂直面上,螺旋桨下放至两个所述装载托架上,卸除吊具;

6、s4:调整所述辅助工装的装载角度,将螺旋桨盘面旋转至与所述辅助工装在长度方向同向;

7、s5:所述模块车搭载螺旋桨行驶至船艉,所述模块车中心线与轴系中心线位于同一垂直面上,行驶过程中调整所述辅助工装的装载角度,使螺旋桨桨轴与轴系中心线位于同一垂直面上;

8、s6:分别调整每个所述装载托架的高度,使螺旋桨倾斜,同时调整所述辅助工装水平方向,使螺旋桨桨轴与轴系中心线的延长线重合;

9、s7:同步驱动两个所述装载托架向前移动,螺旋桨安装到位。

10、在一个实施方式中,所述螺旋桨安装方法还包括:

11、s8:调整两个所述装载托架的高度使其脱离螺旋桨桨毂,两个所述装载托架的最高点低于后艉轴架的最低点,靠近后艉轴架的所述装载托架向船侧翻转至其低于螺旋桨桨叶的最低点;模块车后撤行驶,带离辅助工装退出安装区域。

12、在一个实施方式中,步骤s3还包括:

13、在螺旋桨下放前,调整所述辅助工装的两个所述装载托架的开档距离,使其与螺旋桨桨毂长度一致。

14、在一个实施方式中,步骤s3还包括:

15、当螺旋桨下放,螺旋桨桨毂接触所述装载托架前,调整所述装载托架的高度使其迎合螺旋桨桨毂,直至螺旋桨桨毂接触并坐落至两个所述装载托架上。

16、在一个实施方式中,步骤s5还包括:

17、当所述模块车的行程方向与船艉的挂舵臂会产生干涉时,在所述模块车沿轴向行驶至螺旋桨桨叶与挂舵臂干涉前,调整所述辅助工装的装载角度,使螺旋桨桨叶避开挂舵臂,最终将螺旋桨桨叶转向90度,使螺旋桨桨轴与轴系中心线位于同一垂直面上。

18、在一个实施方式中,步骤s7还包括:

19、螺旋桨安装到位后,将辅助工装上预装的螺母安装至螺旋桨桨轴上,锁紧螺旋桨,完成螺旋桨的安装。

20、本申请还提供一种螺旋桨安装的施工系统,包括辅助工装、模块车、吊具及控制系统,其中:

21、所述辅助工装用于用于搭载螺旋桨,并装配于所述模块车上;

22、所述吊具用于将螺旋桨起吊并架设于所述辅助工装上;

23、所述控制系统与所述辅助工装和所述模块车连接,通过外部操控执行所述辅助工装和所述模块车的动作指令。

24、在一个实施方式中,所述辅助工装还包括:

25、基础支座;

26、旋转机构,设置于所述基础支座上,并相对所述基础支座可转动;

27、装载托架,包括相对设置于所述旋转机构上方的桨前托架和桨后托架,所述桨前托架和所述桨后托架通过导向机构在旋转机构的上方沿第一方向产生位移;

28、支撑机构,设置于所述桨前托架和所述桨后托架的顶部,所述支撑机构包括升降机构、纵移机构和支撑托架,所述支撑托架用于承托架设在所述桨前托架和所述桨后托架之间的螺旋桨;所述升降机构设置于所述桨前托架和所述桨后托架上并且位于所述支撑托架的下方,以驱动支撑托架沿第三方向移动;所述纵移机构设置于所述升降机构与所述支撑托架之间,并驱动所述支撑托架沿第二方向移动。

29、在一个实施方式中,所述桨前托架上设置翻转机构,用于控制所述桨前托架的翻转行程,当所述桨前托架翻转至其低于螺旋桨桨叶的最低点时,模块车能够后撤退出安装区域。

30、与现有技术相比,本申请提供的技术方案具有以下有益效果:

31、1、本申请的螺旋桨安装方法可以替代现有的轨道运输方式,将工装固定于辅助安装车上,可实现多角度多方向运输,减少了轨道铺设施工,安装时无需人力拉动换向,旋转机构能够实现螺旋桨的原地旋转,便于螺旋桨轴调整角度对准安装位置,升降机构能够调整螺旋桨至安装高度,纵移机构能够进一步微调螺旋桨与实际安装位置的距离,使其顺利安装。

32、2、本申请的螺旋桨安装过程中,桨前托架和桨后托架能够相对移动,适用于不同型号和尺寸规格的螺旋桨夹持工作,稳定防倾且便于调整、适用性更广。

33、3、本申请安装方法实现纵向送入螺旋桨,螺旋桨能够通过调整方向进入狭窄空间进行螺旋桨的安装,安装完成后,装载托架翻转能够实现纵向退出,操作更加灵活,适用性更强。

技术特征:

1.一种螺旋桨安装方法,其特征在于,所述螺旋桨安装方法包括以下步骤:

2.根据权利要求1所述的螺旋桨安装方法,其特征在于,所述螺旋桨安装方法还包括:

3.根据权利要求1所述的螺旋桨安装方法,其特征在于,步骤s3还包括:

4.根据权利要求1所述的螺旋桨安装方法,其特征在于,步骤s3还包括:

5.根据权利要求1所述的螺旋桨安装方法,其特征在于,步骤s5还包括:

6.根据权利要求1所述的螺旋桨安装方法,其特征在于,步骤s7还包括:

7.一种螺旋桨安装的施工系统,其特征在于,包括辅助工装、模块车、吊具及控制系统,其中:

8.根据权利要求7所述的施工系统,其特征在于,所述辅助工装还包括:

9.根据权利要求8所述的施工系统,其特征在于,所述桨前托架上设置翻转机构,用于控制所述桨前托架的翻转行程,当所述桨前托架翻转至其低于螺旋桨桨叶的最低点时,模块车能够后撤退出安装区域。

技术总结

本申请提供一种螺旋桨安装方法及施工系统,包括以下步骤:S1:选择辅助工装;S2:将辅助固定至模块车上;S3:将螺旋桨起吊并悬停,调整辅助工装的装载角度,直至辅助工装两个装载托架之间的连线与起吊的螺旋桨桨毂中心线位于同一垂直面上,螺旋桨下放至两个装载托架上;S4:将螺旋桨盘面旋转至与辅助工装在长度方向同向;S5:模块车搭载螺旋桨行驶至船艉,调整装载角度,使螺旋桨桨轴与轴系中心线位于同一垂直面;S6:分别调整每个装载托架的高度,使螺旋桨倾斜;S7:装载托架向前移动,螺旋桨安装到位。本申请的安装方法可以替代现有轨道运输方式,实现多角度多方向运输,减少了轨道铺设,螺旋桨能够通过调整方向穿越狭窄空间,操作更加灵活。

技术研发人员:刘炜,肖文林,王伟,翟清霖,乔宏彬,陆剑,卢小朋

受保护的技术使用者:江南造船(集团)有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!