一种大型耐高温、高耐磨水润滑轴承及其设计方法与流程

本发明涉及大型船舶推进系统设计,具体涉及一种大型耐高温、高耐磨水润滑轴承及其设计方法。

背景技术:

1、水润滑轴承是大型船舶轴系的重要附属设备,用于承受螺旋桨及轴系的重量和旋转产生的摩擦磨损。现有技术的大型船舶用水润滑轴承承受载荷大,极限环境(泥沙环境)工况恶劣,其在使用过程中容易出现烧焦、分层、异常磨损等故障。

2、同时,水润滑轴承的高分子板条材料性能和结构形式是影响水润滑轴承功能性能的关键要素,现有技术的水润滑轴承设计方案常采用聚氨酯类板条材料,导致水润滑轴承易水解、易磨损、使用温度受限。

技术实现思路

1、本发明要解决的技术问题是:针对现有技术的不足,提供一种大型耐高温、高耐磨水润滑轴承及其设计方法,能够提升大型船舶用水润滑轴承的耐高温、耐磨性能,提升轴承的极限工况适应能力及寿命,提高舰船执行任务的可靠性。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一、一种大型耐高温、高耐磨水润滑轴承

4、本发明提供了一种大型耐高温、高耐磨水润滑轴承,主要包括:轴承上衬套1和轴承下衬套2,所述轴承上衬套1和轴承下衬套2拼接成圆筒形轴承结构,所述圆筒形轴承结构的端部设有止挡环10,所述圆筒形轴承结构的内圈沿周向设有多个圆周占角θ1的第一轴承板条7,所述圆筒形轴承结构的内圈底部设有圆周占角θ2的第二轴承板条8,所述圆筒形轴承结构的内圈在轴承上衬套1和轴承下衬套2连接处的位置设有第三轴承板条9。

5、优选的,所述轴承上衬套1和轴承下衬套2的两端连接处分别通过第一止动铜条3和第二止动铜条5固定连接,所述第一止动铜条3和第二止动铜条5分别通过第一连接件4和第二连接件6与对应的轴承衬套固定连接。

6、优选的,所述第一轴承板条7具体为圆周占角15°的两侧带水槽板条,所述第二轴承板条8具体为圆周占角30°的无水槽板条。

7、优选的,所述第三轴承板条9一侧为斜边,另一侧带水槽,且所述斜边尺寸与所述第一止动铜条3和第二止动铜条5的侧边尺寸相适配。

8、优选的,所述第一止动铜条3和第二止动铜条5的两侧均紧贴设有第三轴承板条9,且所述第一止动铜条3与其两侧第三轴承板条9的整体圆周占角为15°,所述第二止动铜条5与其两侧第三轴承板条9的整体圆周占角也为15°。

9、优选的,所述圆筒形轴承结构的内圈正底部圆周角30°范围内无水槽,其余位置按圆周角15°均匀分布有多个水槽。

10、优选的,所述第一轴承板条7、第二轴承板条8、第三轴承板条9均采用增强纤维高分子复合材料,所述增强纤维高分子复合材料具体以酚醛树脂为基体,添加二硫化钼、石墨作为添加剂制成。

11、二、一种大型耐高温、高耐磨水润滑轴承的设计方法

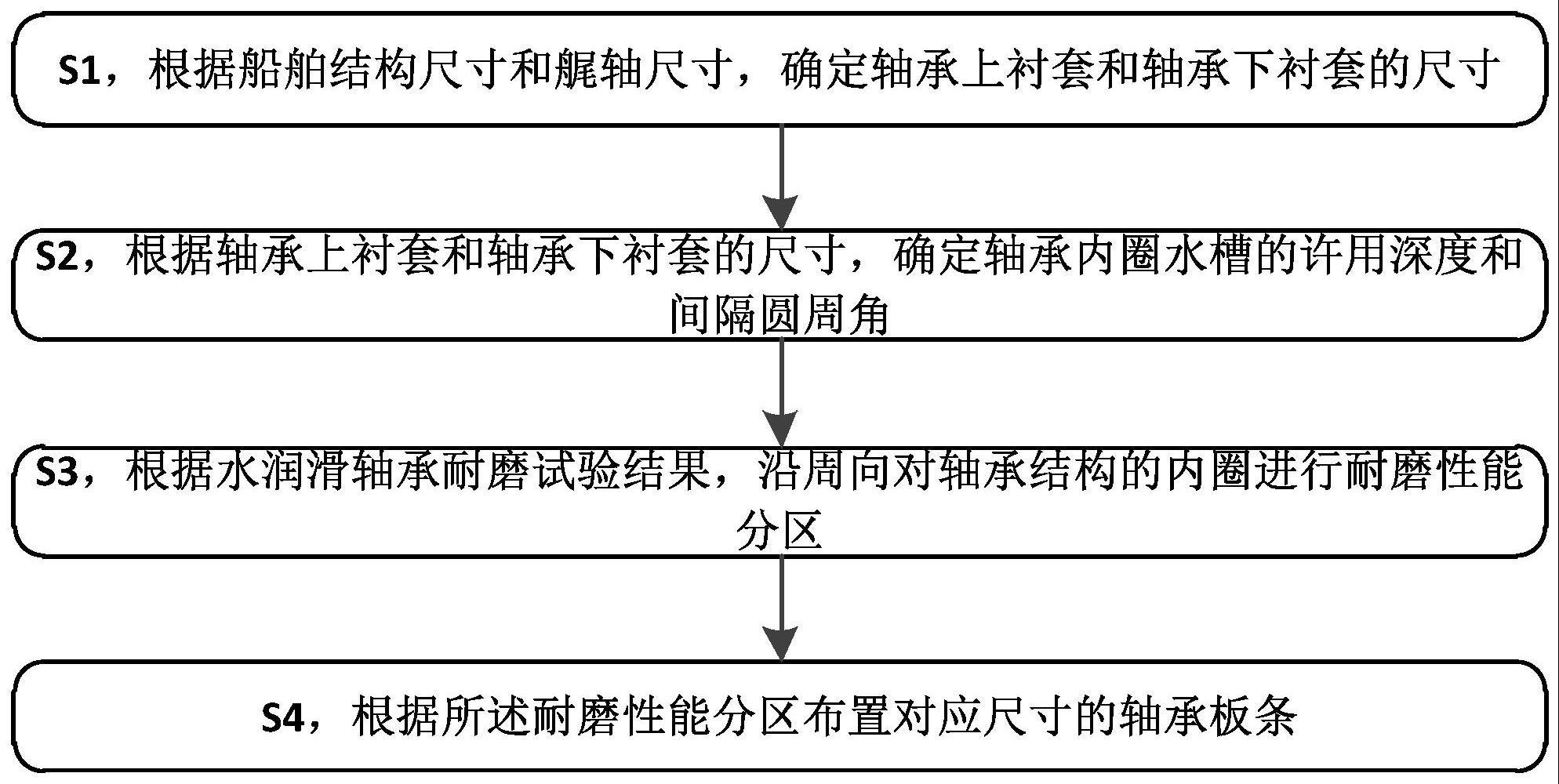

12、基于同一发明构思,本发明还提供了一种如上所述大型耐高温、高耐磨水润滑轴承的设计方法,包括如下步骤:

13、s1,根据船舶结构尺寸和艉轴尺寸,确定轴承上衬套和轴承下衬套的尺寸,具体包括衬套长度l、衬套外径d、衬套内径d;

14、s2,根据所述轴承上衬套和轴承下衬套的尺寸,确定轴承内圈水槽的许用深度h和间隔圆周角θ;

15、s3,根据水润滑轴承耐磨试验结果,沿周向对轴承结构的内圈进行耐磨性能分区;

16、s4,根据所述耐磨性能分区布置对应尺寸的轴承板条。

17、其中,所述水槽的许用深度h计算公式如下:

18、h=0.0086d+3.5

19、所述间隔圆周角θ计算公式如下:

20、θ=360°×(d-d)/l

21、进一步的,所述耐磨性能分区具体为:所述轴承结构的内圈正底部圆周角30°范围为强磨损区,所述轴承上衬套和轴承下衬套连接处为中磨损区,所述轴承结构的内圈其余位置为弱磨损区。

22、本发明与现有技术相比具有以下主要的优点:

23、1、本发明轴承衬套内圈采用三种不同尺寸规格的轴承板条拼装组成,且各尺寸的轴承板条布置位置根据大型船舶水润滑轴承的实际载荷情况进行设计,能够有效保障水润滑轴承的减摩、耐磨、冷却性能,从而满足大型船舶在泥沙环境等极限工况下对水润滑轴承耐高温、高耐磨的要求;

24、2、本发明的轴承板条采用基于酚醛树脂基体,添加二硫化钼、石墨作为添加剂的增强纤维高分子复合材料,其压缩强度高达~157mpa,湿摩擦系数为~0.18,布氏硬度为~35,0-200℃范围内无相变温度;

25、3、本发明的水润滑轴承结构具备一定的自润滑功能,适用于大型轴系最低转速至20r/min低速工况和最大比压达0.8mpa的重载工况,且能够适用于60℃海水温度环境,可在全球包括阿拉伯湾海域(高温海域)在内的所有海域使用,同时本发明的水润滑轴承与zcusn10zn2轴套材料组成摩擦副时,本身耐磨损性能好,对轴套保护作用更佳。

技术特征:

1.一种大型耐高温、高耐磨水润滑轴承,其特征在于,包括轴承上衬套(1)和轴承下衬套(2),所述轴承上衬套(1)和轴承下衬套(2)拼接成圆筒形轴承结构,所述圆筒形轴承结构的端部设有止挡环(10),所述圆筒形轴承结构的内圈沿周向设有多个圆周占角θ1的第一轴承板条(7),所述圆筒形轴承结构的内圈底部设有圆周占角θ2的第二轴承板条(8),所述圆筒形轴承结构的内圈在轴承上衬套(1)和轴承下衬套(2)连接处的位置设有第三轴承板条(9)。

2.根据权利要求1所述的一种大型耐高温、高耐磨水润滑轴承,其特征在于,所述轴承上衬套(1)和轴承下衬套(2)的两端连接处分别通过第一止动铜条(3)和第二止动铜条(5)固定连接,所述第一止动铜条(3)和第二止动铜条(5)分别通过第一连接件(4)和第二连接件(6)与对应的轴承衬套固定连接。

3.根据权利要求1所述的一种大型耐高温、高耐磨水润滑轴承,其特征在于,所述第一轴承板条(7)具体为圆周占角15°的两侧带水槽板条,所述第二轴承板条(8)具体为圆周占角30°的无水槽板条。

4.根据权利要求2所述的一种大型耐高温、高耐磨水润滑轴承,其特征在于,所述第三轴承板条(9)一侧为斜边,另一侧带水槽,且所述斜边尺寸与所述第一止动铜条(3)和第二止动铜条(5)的侧边尺寸相适配。

5.根据权利要求4所述的一种大型耐高温、高耐磨水润滑轴承,其特征在于,所述第一止动铜条(3)和第二止动铜条(5)的两侧均紧贴设有第三轴承板条(9),且所述第一止动铜条(3)与其两侧第三轴承板条(9)的整体圆周占角为15°,所述第二止动铜条(5)与其两侧第三轴承板条(9)的整体圆周占角也为15°。

6.根据权利要求5所述的一种大型耐高温、高耐磨水润滑轴承,其特征在于,所述圆筒形轴承结构的内圈正底部圆周角30°范围内无水槽,其余位置按圆周角15°均匀分布有多个水槽。

7.根据权利要求1所述的一种大型耐高温、高耐磨水润滑轴承,其特征在于,所述第一轴承板条(7)、第二轴承板条(8)、第三轴承板条(9)均采用增强纤维高分子复合材料,所述增强纤维高分子复合材料具体以酚醛树脂为基体,添加二硫化钼、石墨作为添加剂制成。

8.一种如权利要求1至7中任意一项所述大型耐高温、高耐磨水润滑轴承的设计方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的设计方法,其特征在于,所述水槽的许用深度h计算公式如下:

10.根据权利要求8所述的设计方法,其特征在于,所述耐磨性能分区具体为:所述轴承结构的内圈正底部圆周角30°范围为强磨损区,所述轴承上衬套和轴承下衬套连接处为中磨损区,所述轴承结构的内圈其余位置为弱磨损区。

技术总结

本发明涉及大型船舶推进系统设计技术领域,具体涉及一种大型耐高温、高耐磨水润滑轴承及其设计方法。本发明的水润滑轴承结构主要由轴承上衬套、轴承下衬套、轴承板条、止动铜条、止挡环等主要部件组成;本发明轴承衬套内圈采用三种不同尺寸规格的轴承板条拼装组成,且各尺寸的轴承板条布置位置根据大型船舶水润滑轴承的实际载荷情况进行设计,能够有效保障水润滑轴承的减摩、耐磨、冷却性能,从而满足大型船舶在泥沙环境等极限工况下对水润滑轴承耐高温、高耐磨的要求。

技术研发人员:罗斌,孙玲,石帅,周建辉,刘继男

受保护的技术使用者:中国舰船研究设计中心

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!