一种适用于船舶大片体围壁吊装的扶强材的制作方法

本技术涉及扶强材,具体涉及一种适用于船舶大片体围壁吊装的扶强材。

背景技术:

1、目前船厂在吊装船舶大片体围壁时,采用在大片体围壁两端焊接吊码的方式进行吊装,但是大片体围壁普遍较薄,焊接吊码吊装会导致围壁变形,并且吊装完成后割除吊码时,会伤及围壁,对围壁需要重新打磨,增加了人力成本,吊装效率较低。

技术实现思路

1、本实用新型的目的是针对现有技术存在的不足,提供一种适用于船舶大片体围壁吊装的扶强材,无需焊接吊码,不会对围壁造成损坏,提高了吊装效率。

2、为实现上述目的,本实用新型采用的技术方案是:

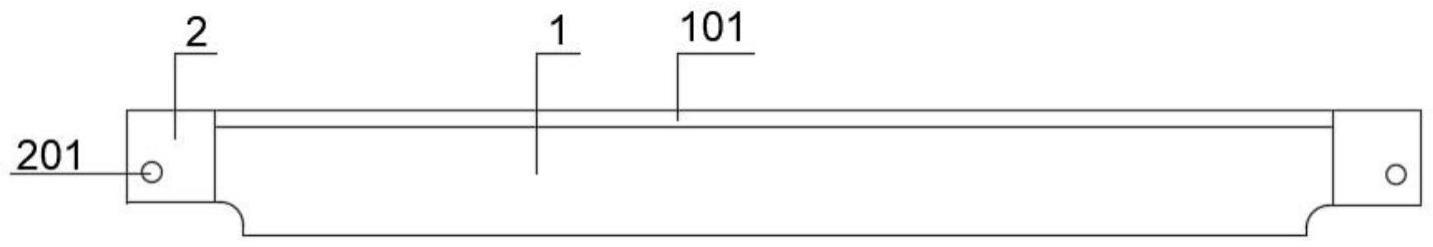

3、一种适用于船舶大片体围壁吊装的扶强材,扶强材包括条形主体,所述条形主体包括焊接侧和外背侧,所述条形主体两端对称设置有延伸部,所述延伸部包括内侧和外侧,所述条形主体焊接侧与延伸部内侧的连接处设置有圆弧过渡区,所述焊接侧与围壁焊接固定,所述内侧与围壁保持间距,所述延伸部均开设有对称设置的吊装孔。将扶强材的焊接侧与围壁焊接固定,利用扶强材两端的吊装孔对围壁进行吊装作业,完成吊装后,将扶强材两端的延伸部割除,延伸部的内侧与围壁保持间距,切割延伸部时不会对围壁造成破坏。

4、优选的,所述圆弧过渡区的圆弧角度为45°-90°。

5、优选的,所述外背侧设置有40°坡口。在外背侧开设坡口,提前为下一道焊接工序提供焊接坡口。

6、优选的,所述延伸部均设置有切割线。

7、优选的,所述扶强材为钢质扶强材。

8、本实用新型与现有技术相比,具有以下优点:

9、1.无需在围壁上焊接吊码,避免了围壁由于焊接吊码产生的变形。

10、2.在扶强材两端设置延伸部,并在延伸部上均开设吊装孔,将扶强材焊接在围壁上,直接利用扶强材进行吊装作业,完成吊装后,将延伸部直接切割,降低了作业难度,且不会对围壁造成破坏,无需后续对围壁再进行打磨作业,提高了吊装效率。

技术特征:

1.一种适用于船舶大片体围壁吊装的扶强材,其特征在于:扶强材包括条形主体,所述条形主体包括焊接侧和外背侧,所述条形主体两端对称设置有延伸部,所述延伸部包括内侧和外侧,所述条形主体焊接侧与延伸部内侧的连接处设置有圆弧过渡区,所述焊接侧与围壁焊接固定,所述内侧与围壁保持间距,所述延伸部均开设有对称设置的吊装孔。

2.根据权利要求1所述的一种适用于船舶大片体围壁吊装的扶强材,其特征在于:所述圆弧过渡区的圆弧角度为45°-90°。

3.根据权利要求1所述的一种适用于船舶大片体围壁吊装的扶强材,其特征在于:所述外背侧设置有40°坡口。

4.根据权利要求1所述的一种适用于船舶大片体围壁吊装的扶强材,其特征在于:所述延伸部均设置有切割线。

5.根据权利要求1所述的一种适用于船舶大片体围壁吊装的扶强材,其特征在于:所述扶强材为钢质扶强材。

技术总结

本技术提供了一种适用于船舶大片体围壁吊装的扶强材,扶强材包括条形主体,所述条形主体包括焊接侧和外背侧,所述条形主体两端对称设置有延伸部,所述延伸部包括内侧和外侧,所述条形主体焊接侧与延伸部内侧的连接处设置有圆弧过渡区,所述焊接侧与围壁焊接固定,所述内侧与围壁保持间距,所述延伸部均开设有对称设置的吊装孔。使用本扶强材降低了施工难度,提高了围壁的吊装效率。

技术研发人员:潘守道,屠潭泓,卫丹,刘媛

受保护的技术使用者:新大洋造船有限公司

技术研发日:20230210

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!