一种船舶艏门制作方法与流程

本发明涉及船舶建造,尤其涉及一种船舶艏门制作方法。

背景技术:

1、船舶艏门设备安装在船体外板上,是外板的一部分,通常制作艏门的方法是在船体上根据船舶艏门位置,外板分段制作完成后,在外板上划线并挖取艏门所在位置的外板,然后将挖掉的外板运至艏门制造厂商与开闭机构进行组装。该制作方法,挖取的外板在切割前需要进行适当的加强,以防止产生切割及运输变形。然而目前这种艏门外板制作方法存在以下几个方面的缺点:

2、1、船舶艏门设备的制造必须在船厂船体完工后进行,会延长设备供货时间,进而影响船厂后续生产计划。

3、2、船厂在挖取外板前需要根据设备厂商工艺要求对外板进行加强,费工耗材。

4、3、艏门外板在船厂挖取后,经数次吊运和长途运输至艏门制造厂后,外板的曲面精度已无法保证,最终影响船舶艏门安装质量。

5、4、综合成本高。

技术实现思路

1、有鉴于此,本发明提供了一种船舶艏门制作方法,用以解决上述背景技术中存在的问题。

2、一种船舶艏门制作方法,具体包括以下步骤:

3、s1,船体外板完成建模后,在船体外板模型中布置艏门位置;

4、s2,艏门制造商根据船厂提供的船体外板模型中艏门所在位置处的肋骨型线图,得到艏门外板曲面数据;

5、s3,艏门制造商根据所述艏门外板曲面数据以及艏门外板在船体外板上的尺寸范围制作艏门外板胎架;

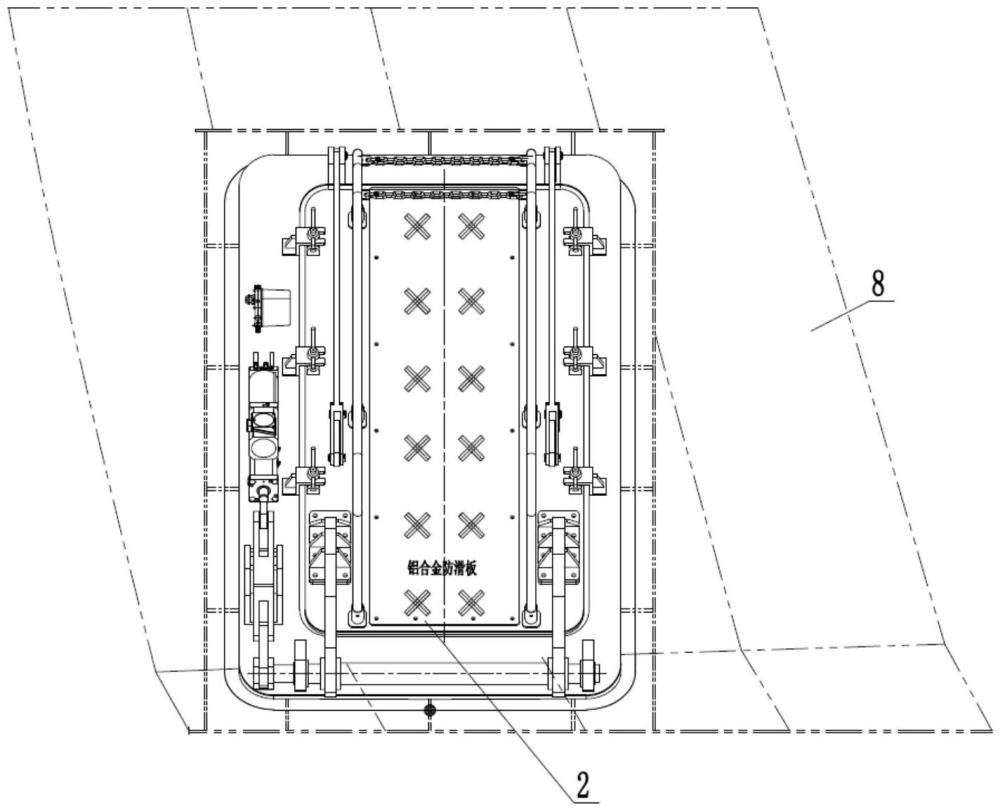

6、所述艏门外板胎架包括水平胎板、横向胎板和胎架围板,所述水平胎板水平设置,多个横向胎板与水平胎板垂直相交以形成一个支撑架体,胎架围板围在支撑架体的上、下、前、后四周,所述横向胎板的侧边沿的线型和前、后侧胎架围板的侧边沿的线型均与其所对应的肋骨线型相一致;

7、s4,艏门制造商将艏门外板胎架的尺寸线型数据反馈给船厂进行校核;

8、s5,艏门制造商在艏门外板胎架上侧态建造艏门外板,艏门外板建造好后,将艏门开闭机构安装在艏门外板上以组成完整的艏门,然后将艏门运送回船厂;

9、s6,船厂建造外板分段的过程中,根据船体外板模型中艏门的设计位置,在船体外板的对应位置开设预留门孔;

10、s7,船坞阶段,将艏门吊装上船并安装到船体外板的预留门孔处。

11、优选地,还包括步骤s8,对艏门进行使用性能验收,并对艏门进行冲水试验。

12、优选地,对艏门进行冲水试验时,冲水压力为0.2mpa,且艏门应满足风雨密要求。

13、优选地,步骤s2中,艏门制造商根据船厂提供的船体外板模型中艏门所在位置处的肋骨型线图,得到艏门外板曲面数据的具体步骤为:

14、船厂截取船体外板模型中艏门所在位置处的肋骨型线,截取的肋骨型线上应有水线和纵剖线;

15、船厂将截取的肋骨型线图提供给艏门制造商;

16、艏门制造商根据接收到的肋骨型线图,得到艏门外板曲面数据。

17、优选地,步骤s5中艏门制造商在艏门外板胎架上侧态建造艏门外板的具体步骤为:

18、艏门制造商根据艏门外板的尺寸,在零件四周加放50mm余量进行下料;

19、将艏门外板从艏门外板胎架的侧边靠在艏门外板胎架上,并通过马板和拉撑使艏门外板与艏门外板胎架的支撑面的线型紧密贴合,同时艏门外板的四周从艏门外板胎架的对应边缘伸出50mm;

20、利用水火矫正工艺对艏门外板进行线型矫正,在放开对艏门外板的约束后,应使艏门外板与胎架之间的贴合度不大于2mm。

21、优选地,步骤s5中将艏门开闭机构安装在艏门外板上以组成完整的艏门的具体步骤为:

22、利用马板和拉撑再次将艏门外板与艏门外板胎架的支撑面的线型紧密贴合,对艏门外板再次进行约束固定;

23、在艏门外板上画出门框线和门页线;

24、根据画出的门框线和门页线切割得到门框和门页;

25、在门框和门页之间安装艏门开闭机构,得到艏门;

26、艏门脱胎前,对建造得到的艏门的艏门外板线型数据进行复测,并发送给船厂进行复核。

27、优选地,步骤s5和步骤s6可以同步进行。

28、优选地,步骤s7中,将艏门吊装上船并安装到船体外板的预留门孔处的具体步骤为:

29、船坞阶段,利用手拉葫芦将艏门吊装到船体外板的预留门孔处;

30、目测艏门的艏门外板与船体外板上预留门孔的线型是否和顺,然后切割艏门外板上的余量,使艏门能够完全嵌入船体外板上的预留门孔;

31、艏门嵌入船体外板上的预留门孔后,将艏门与船体外板进行定位焊;

32、在艏门的艏门外板背面安装加强结构件以与周围船体结构上的加强结构件相衔接;

33、安装艏门电控箱及电缆,对艏门进行开闭试验。

34、本发明的有益效果是:

35、1、本发明将艏门的制作完全交由艏门制造商进行,艏门制作与船体外板分段制作可以按照生产计划独立实施,互不干扰,以保证船舶按时交付,同时艏门制造商直接制造艏门,能够有效解决外板在船厂切割、经数次吊运和长途运输至艏门制造厂后,外板的曲面精度已无法保证的问题,能够提高艏门精度,从而保证艏门与船体外板的嵌合精度。

36、2、本发明中艏门制作与船体外板分段制作由艏门制造商和船厂分别进行独立建造,能够有效降低船舶建造成本,也简化了传统艏门外板的制作流程,提高了船舶建造效率,缩短了施工工时。

技术特征:

1.一种船舶艏门制作方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的船舶艏门制作方法,其特征在于,还包括步骤s8,对艏门进行使用性能验收,并对艏门进行冲水试验。

3.根据权利要求2所述的船舶艏门制作方法,其特征在于,对艏门进行冲水试验时,冲水压力为0.2mpa,且艏门应满足风雨密要求。

4.根据权利要求1所述的船舶艏门制作方法,其特征在于,步骤s2中,艏门制造商根据船厂提供的船体外板模型中艏门所在位置处的肋骨型线图,得到艏门外板曲面数据的具体步骤为:

5.根据权利要求1所述的船舶艏门制作方法,其特征在于,步骤s5中艏门制造商在艏门外板胎架上侧态建造艏门外板的具体步骤为:

6.根据权利要求1所述的船舶艏门制作方法,其特征在于,步骤s5中将艏门开闭机构安装在艏门外板上以组成完整的艏门的具体步骤为:

7.根据权利要求1所述的船舶艏门制作方法,其特征在于,步骤s5和步骤s6可以同步进行。

8.根据权利要求1所述的船舶艏门制作方法,其特征在于,步骤s7中,将艏门吊装上船并安装到船体外板的预留门孔处的具体步骤为:

技术总结

本发明公开了一种船舶艏门制作方法,该方法将艏门的制作完全交由艏门制造商进行,艏门制作与船体外板分段制作可以按照生产计划独立实施,互不干扰,以保证船舶按时交付,同时艏门制造商直接制造艏门,能够有效解决外板在船厂切割、经数次吊运和长途运输至艏门制造厂后,外板的曲面精度已无法保证的问题,能够提高艏门精度,从而保证艏门与船体外板的嵌合精度。

技术研发人员:何伟忠,唐惠红,吴道娟,房佳丽,陈琦

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!