一种用于液化天然气货舱的组合管架打孔惰化系统的制作方法

本发明涉及液化天然气运输领域,尤其涉及一种用于液化天然气货舱的组合管架打孔惰化系统。

背景技术:

1、液化天然气(lng)作为一种清洁、高效的能源,近年来在全球范围内的需求不断增长。全球众多国家都将天然气列为重要清洁能源,因此天然气在国际能源供应中的比例也逐年上涨,成为全球增长最迅猛的能源行业之一,预计到2040年我国天然气消费量达到峰值。

2、由于国内产能有限,我国需要大量进口天然气来满足不断增长的需求,相比管道进口,海上液化天然气(liquefied natural gas,lng)进口更富弹性,贸易灵活、产地多元化、适合调峰、能够满足快速增长需求。lng运输是目前天然气远洋输送的主要手段,能够有效地提高海洋和荒漠地区天然气的开发利用率,同时,lng运输降低了输送成本和因气源不足敷设管道而造成的风险。lng的运输主要依赖于专门设计的lng船,这些船舶能够在超低温(约-163℃)下安全运输液化天然气,同时lng船的建造和技术创新成为了船舶工业的重要发展方向。

3、薄膜式lng船的液货舱通常采用薄膜型围护系统,这种系统由多层绝热材料构成,能够有效防止液化天然气的蒸发和泄漏。与传统的球罐型和独立型货舱相比,薄膜型货舱具有更轻的结构和更高的空间利用率,这使得其更适合于大规模运输液化天然气的需求。在lng船的操作中,液货舱的惰化过程至关重要。惰化是通过引入惰性气体(如氮气)将货舱、管系及主次绝缘层之间的含氧量降低到安全值以下。有效的惰化可以防止lng首次进入液舱时与空气混合引起爆炸,保证安全性。

4、目前,许多lng船采用传统的惰化系统,通常是单一管道布局。这种设计无法有效覆盖整个舱体,导致气体分布不均,使得角落区域无法达到理想的惰化效果,形成惰化死角,增加了潜在的安全隐患。且单一管道布局无法根据舱内不同区域的需求进行调整,导致气体浪费,影响惰化效率。通常将氧气体积浓度降至2%以下的时间长达20小时,这不仅降低了船舶的运营效率,也增加了运营成本。

5、因此,针对现有技术的不足,需要一种更为高效、灵活的惰化系统设计,以提升lng船舶在液货舱惰化过程中的安全性和经济性。

技术实现思路

1、针对传统惰化方法的不足,本发明的目的是提供一种用于液化天然气货舱的组合管架打孔惰化系统。该系统通过增加交错分布的组合式管架结构,通过对管道分阶段的孔径和方向设计,调整舱内气体流动,增强了系统的灵活性。lng液货舱进行惰化的过程中应用组合管架打孔惰化系统可实现全舱同时惰化,且具有气体分布更均匀,且消除惰化死角,提升惰化效率等优势。

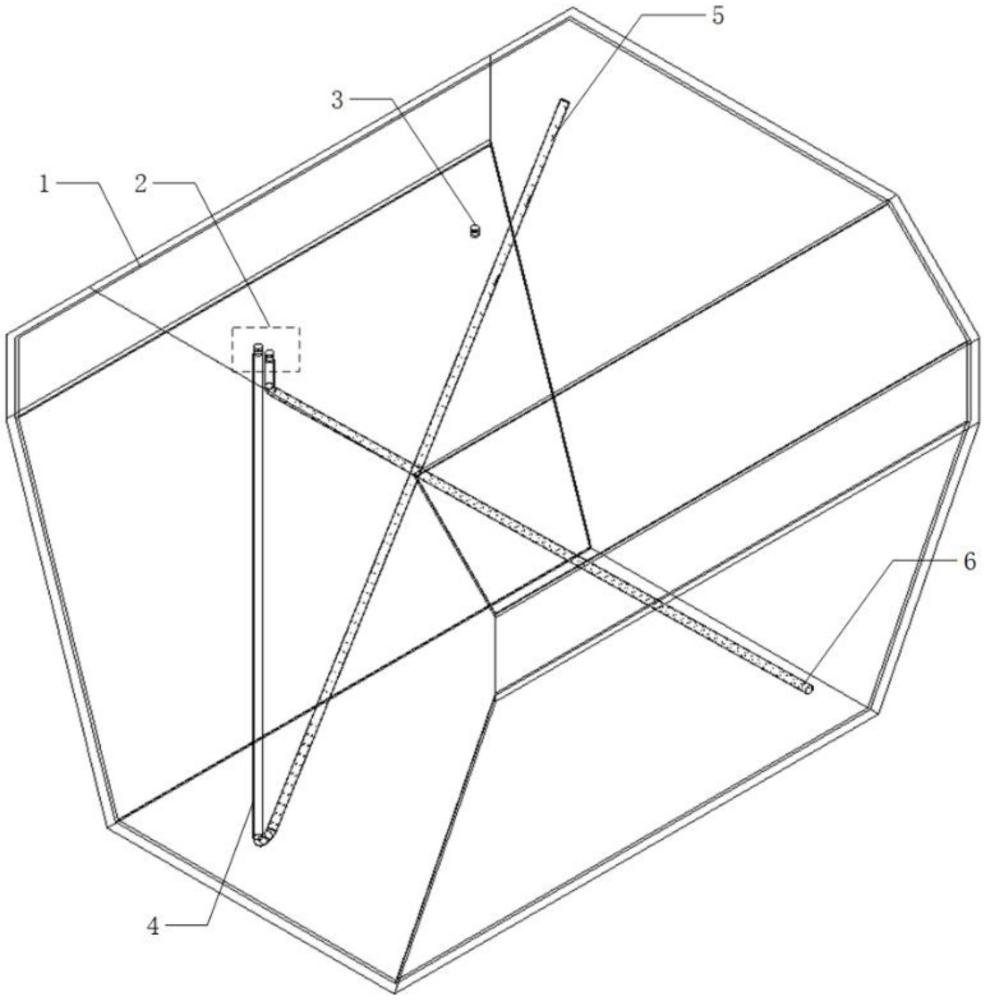

2、为实现上述目的,本发明采用的技术方案是提供一种用于液化天然气的货舱的组合管架打孔惰化系统,包括组合管架,所述组合管架由两条各自独立的管道组成,整体结构中的第一条管道从舱顶斜向下延伸至底部的角落,第二条管道则从舱顶垂直向下,随后斜向上延伸至另一侧的底部角落,第一条管道的设计自入口经过小段垂直管道后,斜向下延伸至底部的角落,第二条管道的设计自舱顶垂直向下延伸,在液舱底部连接弯管-直管-弯管结构后转为斜向上,延伸至另一侧的顶部角落,管道尾端封闭,两斜管道壁面设置喷孔,惰性气体仅由两斜管道壁面喷孔进入天然气液舱。

3、进一步地,在组合管架的各管道上设计多组气体导入喷孔,各组喷孔之间沿管道轴向等间距分布,组内喷孔沿管道圆周等角度分布,喷孔数量及孔径通过管道截面面积精确计算确定,孔径设计采用自上而下逐级增大的方式,设置三级孔径,底部孔径较大以促进初期气体引入,中部孔径适中以维持气体流动的稳定性,顶部孔径则较小以增强气体的扩散效果。

4、进一步地,各管道不同管段采用不同方向的孔位配置,设置三种不同孔位布局,底部喷孔沿管道轴向斜向下的打孔,促进惰性气体迅速进入舱内,有助于推动舱内空气向上流动,并确保惰性气体能有效向舱内底部及角落扩散;中部喷孔沿管道的轴向垂直方向打孔,促进舱内整体气体的混合与置换,确保惰性气体在整个舱体内均匀分布;顶部喷孔沿管道轴向斜向上打孔,增强顶部惰性气体的上升动力,确保惰性气体能有效向舱内顶部及角落扩散。

5、本发明的有益效果在于:

6、1、本发明提供了一种用于天然气货舱的组合管架打孔惰化系统,区别于传统的单一管道进气、由底部逐渐向上的惰化方式,通过组合管架结构、多条管道路径、喷孔导入气体,显著提高了惰性气体的覆盖范围和流动效率,实现了全舱同时惰化,可显著缩短惰化时间。

7、2、本发明中的分级孔径设计采用沿管道圆周阵列分布的喷孔与自上而下逐渐增大的多级孔径设置,确保气体流动的稳定性和均匀性。结合管道截面面积计算总孔数与各级孔径,精细的孔径设置优化了气体导入过程,提高了整体惰化效率。

8、3、本发明中的多方位孔位布局设计采用不同管段的喷孔设置不同的打孔方向,优化了气体流动路径,灵活应对液舱需求,避免了传统技术中因单一管道布局使惰性气体难以扩散至液舱角落从而导致的气体浪费。

技术特征:

1.一种用于液化天然气的货舱的组合管架打孔惰化系统,其特征在于,包括组合管架,所述组合管架由两条各自独立的管道组成,整体结构中的第一条管道从舱顶斜向下延伸至底部的角落,第二条管道则从舱顶垂直向下,随后斜向上延伸至另一侧的底部角落,第一条管道的设计自入口经过小段垂直管道后,斜向下延伸至底部的角落,第二条管道的设计自舱顶垂直向下延伸,在液舱底部连接弯管-直管-弯管结构后转为斜向上,延伸至另一侧的顶部角落,管道尾端封闭,两斜管道壁面设置喷孔,惰性气体仅由两斜管道壁面喷孔进入天然气液舱。

2.如权利要求1所述的用于液化天然气的货舱的组合管架打孔惰化系统,其特征在于,在组合管架的各管道上设计多组气体导入喷孔,各组喷孔之间沿管道轴向等间距分布,组内喷孔沿管道圆周等角度分布,喷孔数量及孔径通过管道截面面积精确计算确定,孔径设计采用自上而下逐级增大的方式,设置三级孔径,底部孔径较大以促进初期气体引入,中部孔径适中以维持气体流动的稳定性,顶部孔径则较小以增强气体的扩散效果。

3.根据权利要求1所述的用于液化天然气的货舱的组合管架打孔惰化系统,其特征在于,各管道不同管段采用不同方向的孔位配置,设置三种不同孔位布局,底部喷孔沿管道轴向斜向下的打孔,促进惰性气体迅速进入舱内,有助于推动舱内空气向上流动,并确保惰性气体能有效向舱内底部及角落扩散;中部喷孔沿管道的轴向垂直方向打孔,促进舱内整体气体的混合与置换,确保惰性气体在整个舱体内均匀分布;顶部喷孔沿管道轴向斜向上打孔,增强顶部惰性气体的上升动力,确保惰性气体能有效向舱内顶部及角落扩散。

技术总结

本发明涉及液化天然气运输领域,尤其涉及一种用于液化天然气货舱的组合管架打孔惰化系统,该系统通过交错分布的组合式管架结构和管道的分阶段孔径及方向设计,灵活调整舱内气体流动。其核心特点包括:多条独立管道的组合设计,第一条管道斜向下延伸至舱底角落,第二条管道垂直向下后斜向上延伸至另一侧底部;设有分级孔径的气体导入喷孔,促进气体的均匀引入和扩散;以及多方向孔位布局,确保气体在舱内的快速流动和均匀分布。通过该系统,可实现全舱同时惰化,显著提高气体分布的均匀性,消除惰化死角,提升惰化效率。

技术研发人员:张辉,刘建成,李磊,梅中华,叶松茂,沈鼎盛,徐常安,黄朝俊,王世澎

受保护的技术使用者:招商局海洋装备研究院有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!