一种可重复利用的对称型吊码的制作方法

本技术涉及一种吊码,具体涉及一种可重复利用的对称型吊码,属于船舶制造。

背景技术:

1、随着我国的科学技术的发展和现代造船业市场的拓展,对于造船企业的技术要求越来越高。在目前,国内船舶建造技术处于分段建造水平正向分道建造技术水平奋进阶段,随着建造技术的发展,船舶建造过程中的分段或中间产品结构尺寸,重量越来越大,同时对制造工艺的要求也越来越高,设计分段的吊运和翻身要考虑企业的吊运能力,厂房的生产能力,运输设备的运输能力,设备和人员的安全性,分段的变形可能等诸多因素,其中运输设备一般采用吊码,先将分段吊装到位,再选择合适的位置进行组装,但是目前的吊码结构单一,仅能单次使用,材料消耗大,成本高,如专利cn218519823u一种船舶外板与甲板组合分段使用的吊耳,包括吊耳、上部加强件和下部加强件,该吊耳单面使用,利用率低,成本高;

2、专利cn213168494u一种船舶分段合拢用吊耳,包括吊耳本体,吊耳本体包括耳板以及开设于耳板上的耳孔,还包括设置于吊耳本体一侧的合拢辅助板,合拢辅助板上开设有通孔,耳板的下端设置有向下延伸的延伸板,该延伸板7可供切割,使吊耳满足重复使用的要求,但是该吊耳使用吊耳下端的延伸板进行焊接,虽然延伸了延伸板可重复使用,但是其只是单侧重复使用,使用效率仍旧低下;因此,研发一种能克服以上缺陷的可重复利用的对称型吊码成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种可重复利用的对称型吊码,该吊码结构简单,使用方便,重复利用率高,节约材料,降低成本。

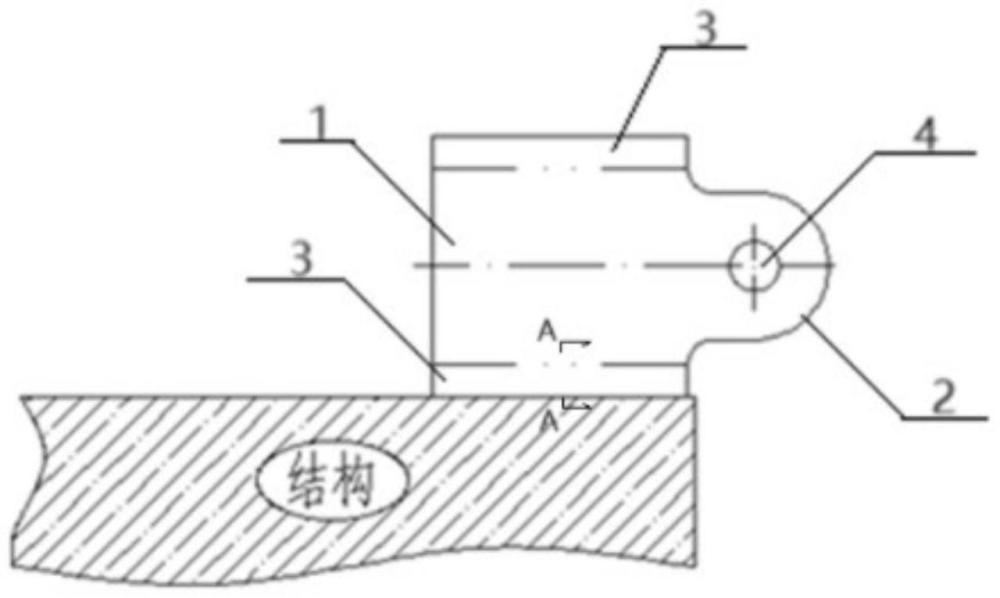

2、为了解决以上技术问题,本实用新型提供一种可重复利用的对称型吊码,设置于船舶结构上,包括吊码本体,吊码本体上设有牵引部及安装部,牵引部与钢丝连接,安装部与船舶结构焊接固定,其中:

3、沿吊码本体长度方向上吊码本体的一侧外凸形成圆环状的牵引部,牵引部的中部为圆孔;

4、沿吊码本体高度方向上吊码本体的上下两侧分别向外延伸形成安装部,安装部的高度为70-80mm。

5、本实用新型进一步限定的技术方案是:

6、进一步的,前述可重复利用的对称型吊码中,吊码本体沿圆孔的中轴线上下对称结构。

7、技术效果,本实用新型的吊码本体为上下对称结构,便于上下翻转重复利用,针对同一结构可以重复焊接使用。

8、前述可重复利用的对称型吊码中,安装部为方体结构,安装部的四周与吊码本体的四周齐平。

9、前述可重复利用的对称型吊码中,牵引部与吊码本体之间为圆弧段过渡连接。

10、技术效果,本实用新型在吊码本体与牵引部交接的两侧为圆弧形过渡,没有形成直角结构,连接更稳固和顺畅。

11、前述可重复利用的对称型吊码中,安装部上用于焊接的一端其两侧分别内凹形成对称设置的坡口,所述坡口与船舶结构焊接面形成45°夹角。

12、技术效果,本实用新型在安装部的焊接面对称设有坡口,这样有利用焊接填充,加大焊接接触面,保证焊接质量及强度,提高运动时的稳定性。

13、前述可重复利用的对称型吊码中,安装部的焊接面上两所述坡口之间形成过渡平面,过渡平面的宽度为2-6mm。

14、技术效果,本实用新型两坡口之间形成的面不是比较尖的锥形,而是过渡平面,起到留根的作用。

15、本实用新型的有益效果是:

16、本实用新型安装部的高度限定在70-80mm,比一般的安装部要高,便于多次焊接利用,提高利用率。

17、本实用新型结构简单,使用方便,通过改变吊码的结构,设计为上下对称型,当一侧的安装部使用后回收,上下翻转再次重复使用另一侧的安装部,节约了大量的材料和人工成本,有效降低成本。

技术特征:

1.一种可重复利用的对称型吊码,设置于船舶结构上,其特征在于:包括吊码本体(1),所述吊码本体(1)上设有牵引部(2)及安装部(3),所述牵引部(2)与钢丝连接,所述安装部(3)与船舶结构焊接固定,其中:

2.根据权利要求1所述的可重复利用的对称型吊码,其特征在于:所述吊码本体(1)沿所述圆孔(4)的中轴线上下对称结构。

3.根据权利要求1所述的可重复利用的对称型吊码,其特征在于:所述安装部(3)为方体结构,所述安装部(3)的四周与所述吊码本体(1)的四周齐平。

4.根据权利要求1所述的可重复利用的对称型吊码,其特征在于:所述牵引部(2)与所述吊码本体(1)之间为圆弧段过渡连接。

5.根据权利要求1所述的可重复利用的对称型吊码,其特征在于:所述安装部(3)上用于焊接的一端其两侧分别内凹形成对称设置的坡口,所述坡口与船舶结构焊接面形成45°夹角。

6.根据权利要求5所述的可重复利用的对称型吊码,其特征在于:所述安装部(3)的焊接面上两所述坡口之间形成过渡平面,所述过渡平面的宽度为2-6mm。

技术总结

本技术涉及一种可重复利用的对称型吊码,属于船舶制造技术领域,设置于船舶结构上,包括吊码本体,吊码本体上设有牵引部及安装部,牵引部与钢丝连接,安装部与船舶结构焊接固定,其中:沿吊码本体长度方向上吊码本体的一侧外凸形成圆环状的牵引部,牵引部的中部为圆孔;沿吊码本体高度方向上吊码本体的上下两侧分别向外延伸形成安装部,安装部的高度为70‑80mm;该吊码结构简单,使用方便,重复利用率高,节约材料,降低成本。

技术研发人员:蔡小强

受保护的技术使用者:江苏大津重工有限公司

技术研发日:20240415

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!