一种变弯度机翼后缘形变的光纤测量方法与流程

本发明涉及一种变弯度机翼后缘形变的光纤测量方法,属于飞机等大型机翼后缘结构变形监测领域。

背景技术:

1、变弯度机翼后缘可根据飞行状态来改变翼型弯度,获得最优的气动外形。相对于刚性变形翼后缘,其变形曲线更光滑,且重量更轻,可显著提高飞行器的升阻比,降低燃油消耗,增强飞行器的稳定性和机动性。如果在飞机飞行过程中能实时测试变弯度机翼后缘的形状变化,可以对给定目标形状的变形机构进行闭环控制。传统的激光干涉法或双目相机测试变形的方法,解算速率慢,且在飞机内部难以安装和调试,无法应用于飞机的动态形状测试,更不适用于飞行状态下的机翼后缘形状在线测试。另外利用电阻式应变片所测应变反推形状的方法,由于电阻式应变片易受电磁干扰的影响,也无法实现机翼后缘形状的精确测试。先进的抗电磁干扰,且易安装于变弯度机翼后缘内部的高精度形状测试手段是本发明需解决的问题。光纤光栅以光信号为载体,不受电磁干扰的影响,且结构灵巧,灵敏度高,可封装成形状测试传感梁。为解决光纤光栅传感器本身存在的温度应变交叉耦合难题,通过设计取用两个对称光栅的相对值来消除温度带来的影响。为解决光纤式形变测试的准确性等难题,提出了对传感梁的应变灵敏系数标定和安装过程中的关键参数控制。

技术实现思路

1、本发明的目的是针对现有连续变弯度后缘结构形状无法进行在线测试的需求,提出了一种变弯度机翼后缘形变的光纤测量方法,解决了前述问题,在变弯度机翼后缘结构设计和形状反馈领域具有重要应用价值。

2、本发明的思想是以变弯度机翼后缘结构变形带动光纤变形梁变形为出发点。设计两根光纤光栅,并将其用胶水安装于变形梁的上下表面内部形成光纤变形梁,将光纤变形梁穿过几个支撑结构的内部孔,只有根部的支撑结构用螺钉与光纤变形梁完全固定,其它尽可能光滑接触或无线接近,不影响光纤传感梁的自由滑动,并将支撑结构用航空专用胶粘剂安装于变弯度后缘结构上蒙皮内部,两根光纤光栅分别通过单芯光缆与光纤光栅中心波长采集器连接,实现在机翼后缘形状变化过程中的中心波长数据采集。并将数据通过网线或无线传输模块与形状数据处理模块连接,对中心波长数据进行数据处理,完成形状测试。本发明能够实现被测变弯度后缘结构在地面加载或者飞行过程中的形状变化历程的检测。

3、本发明的目的是通过以下技术方案实现的:

4、本发明涉及一种变弯度机翼后缘形变的光纤测量方法,包括:光纤传感梁支撑结构、光纤、光纤光栅、传感梁、光纤接头法兰盘、单芯光缆、fc/apc接头、光纤光栅中心波长采集器、网线或无线传输模块、形状数据处理模块。

5、其工作原理是:变弯度机翼后缘上表面蒙皮发生弯曲变形,通过支撑结构会带动光纤变形梁弯曲变形,光纤变形梁上的光纤光栅由于弯曲发生拉伸或压缩变形,导致中心波长变大或变小。通过光纤变形梁上的光纤光栅的中心波长变化,反推到光纤传感梁的曲率变化,通过曲率插值拟合和frenet形状算法可以反推出后缘蒙皮的形状变化。

6、作为优选,光纤光栅的刻制位置精度、光纤光栅与传感梁的安装定位与预拉伸、传感梁与支撑结构安装过程中的间隙控制都需要进行优化设计,以实现高精度、易安装的目的。

7、有益效果

8、对比现有技术,本发明具有以下特点:

9、1、光纤传感梁支撑结构安装在机翼后缘内部,不影响机翼外形,结构简单,可操作性强,在机翼装配时一同安装即可;

10、2、光纤与传感梁的高精度安装与预拉伸过程控制,使光纤上刻有的光栅可以精确定位,并能承受一定的压缩变形。

11、3、传感梁与支撑结构孔的间隙可自动测量,支撑结构安装光学测距模块,确保间隙可调整至理想状态,避免摩擦,又能跟着后缘结构变形而自由弯曲变形;

12、4、传感梁上下表面的光纤光栅对称布局,采用差值方式计算中心波长变化量,可以不考虑光纤光栅应变温度交叉耦合的影响,测试精度较高;

13、5、采用的中心波长-应变-形状测试算法,frenet算法,不用对被测后缘结构进行预先受力和变形分析,仅通过传感梁变形数据分析就可算出后缘结构的变形,计算简单,工程适用性及可推广性强。

技术特征:

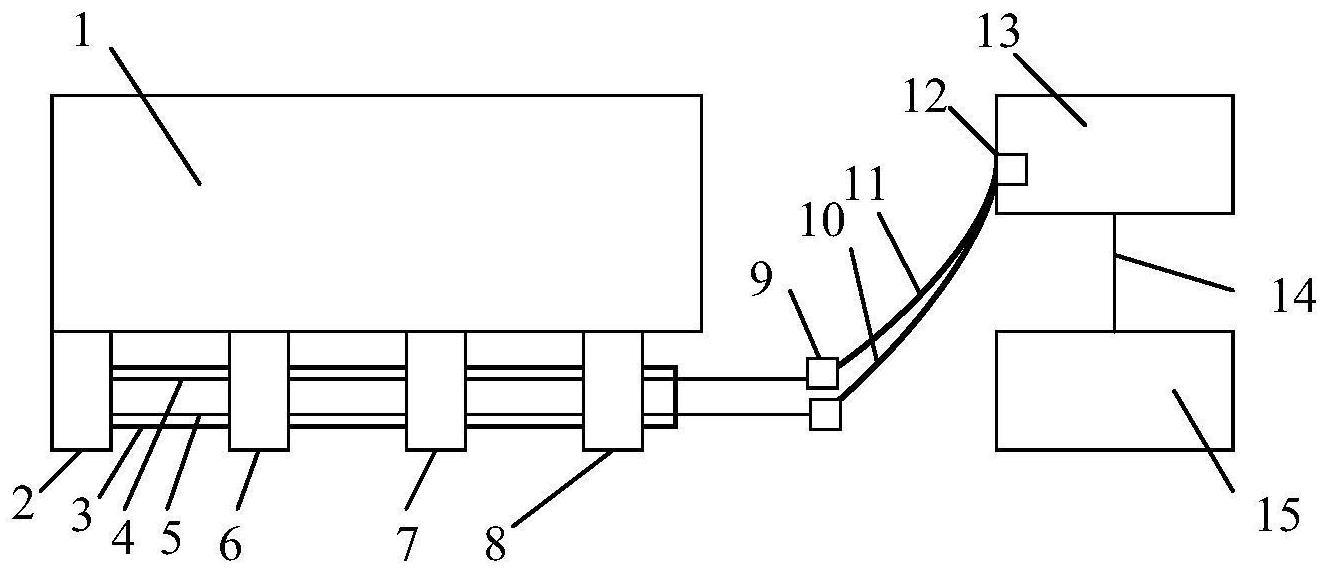

1.一种变弯度机翼后缘形变的光纤测量方法,其特征在于:采用上下两根光纤光栅传感梁,通过四个光纤支撑结构安装于变弯度机翼后缘上蒙皮内部,支撑结构与光纤传感梁的安装间隙可以通过光学测距系统精确控制,实现了后缘在加载状态下的形状测试。包括:被测变弯度后缘结构(1)内表面与光纤传感梁支撑结构(2、6、7、8)通过航空专用胶粘剂连接,光纤(4、5)安装于传感梁(3)的上下表面内部,传感梁(3)穿过光纤传感梁支撑结构(2、6、7、8)的中间孔,并与光纤传感梁支撑结构(2)用螺钉方式固定死,与光纤传感梁支撑结构(6、7、8)保持自由滑动。光纤(4、5)的尾端通过光纤接头法兰(9)与单芯光缆(10、11)一端连接,单芯光缆(10、11)另一端通过fc/apc接头(12)与光纤光栅中心波长采集器(13)连接,光纤光栅中心波长采集器(13)通过网线或无线传输模块(14)与形状数据处理模块(15)连接。光纤(4)上刻制有四个光纤光栅(16、17、18、19),光纤(5)上刻制有四个光纤光栅(20、21、22、23)。

2.根据权利要求1所述的一种变弯度机翼后缘形变的光纤测量方法,其特征在于,光纤传感梁支撑结构安装在机翼后缘内部,不影响机翼外形,结构简单,可操作性强,在机翼装配时一同安装即可。所述光纤传感梁支撑结构(2、6、7、8)与变弯度机翼后缘结构(1)上蒙皮内表面采用航空专用环氧型胶粘剂方式安装,支撑结构采用选用塑料、铝合金等轻质材料。

3.根据权利要求1所述的一种变弯度机翼后缘形变的光纤测量方法,其特征在于光纤与传感梁的高精度安装与预拉伸过程控制,使光纤上刻有的光栅可以精确定位,并能承受一定的压缩载荷。所述传感梁(3)可采用塑料、铝合金、不锈钢等材质,上下两面刻制直径为0.3mm的半圆槽,半圆槽表面要非常光滑,将光纤安装在槽内,同时两端用砝码施加预应力,使光纤保持水平拉伸防止光纤弯曲,并对光纤上的光纤光栅(16、17、18、19、20、21、22、23)进行位置标识,之后用液态环氧型胶水将半圆槽填充,室温固化。

4.根据权利要求1所述的一种变弯度机翼后缘形变的光纤测量方法,其特征在于,传感梁与支撑结构孔的间隙可自动测量,支撑结构安装光学测距模块,确保间隙可调整至理想状态,避免摩擦,又能跟着后缘结构变形而自由弯曲变形;所述传感梁(3)穿过光纤传感梁支撑结构(2、6、7、8)的孔,只与第一个支撑结构(2)采用螺栓方式完全固定,与其它三个支撑结构(6、7、8)不固定,传感梁与孔内壁接触面要尽量光滑,可自由滑动。

5.根据权利要求1所述的一种变弯度机翼后缘形变的光纤测量方法,其特征在于,传感梁上下表面的光纤光栅对称布局,采用差值方式计算中心波长变化量,可以不考虑光纤光栅应变温度交叉耦合的影响,测试精度较高。传感梁(3)上的光纤光栅(16、20)、光纤光栅(17、21)、光纤光栅(18、22)、光纤光栅(19、23)上下对称分布,光纤(4、5)一端通过法兰盘(9)与单芯光缆(10、11)一端连接,光缆(10、11)另一端通过fc/apc接头与光纤光栅中心波长采集器(13)连接。

6.根据权利要求1所述的一种变弯度机翼后缘形变的光纤测量方法,其特征在于,采用的中心波长-应变-形状测试算法,frenet算法,不用对被测后缘结构进行预先受力和变形分析,仅通过传感梁变形数据分析就可算出后缘结构的变形,计算简单,工程适用性及可推广性强。所述传感梁(3)安装前要利用标定梁测试装置进行中心波长-应变的标定,得到光纤光栅应变灵敏系数,确保应变测试精度。光纤光栅中心波长采集器(13)通过网线或无线传输模块(14)将中心波长数据传输至形状数据处理模块(15),在形状数据处理模块(15)内实现中心波长-应变-形状测试算法。

技术总结

本发明涉及一种变弯度机翼后缘形变的光纤测量方法,属于飞机等大型机翼后缘结构变形监测领域。包括:被测变弯度后缘结构内表面与光纤传感梁支撑结构通过航空专用胶粘剂连接,光纤安装于传感梁的上下表面内部,传感梁穿过光纤传感梁支撑结构的中间孔,并与光纤传感梁支撑结构用螺钉方式固定死,与光纤传感梁支撑结构保持自由滑动。光纤的尾端通过光纤接头法兰与单芯光缆一端连接,单芯光缆另一端通过FC/APC接头与光纤光栅中心波长采集器连接,光纤光栅中心波长采集器通过网线或无线传输模块与形状数据处理模块连接。能够实现被测变弯度后缘结构在地面加载或者飞行过程中的形状变化历程的检测。结构简单、抗干扰能力强、寿命长、成本低。

技术研发人员:王文娟,薛景锋,张梦杰,周进

受保护的技术使用者:中国航空研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!