一种缝翼疲劳试验支持与边界模拟方法与流程

本申请属于飞机疲劳试验设计领域,特别涉及一种缝翼疲劳试验支持与边界模拟方法。

背景技术:

1、在飞机结构疲劳强度试验中,影响试验考核准确性的因素有两点,一是试验载荷的准确施加,二是试验支持边界的真实模拟。其中试验载荷的准确施加主要考虑因素是力的三要素,即大小、方向、作用点。试验中载荷作用点通过试验件结构进行确定,载荷大小通过协调加载控制系统可以有效保证,载荷方向则由加载使用的作动筒着力点和载荷作用点共同确定,因此要保证载荷方向就必须确保作用点和作动筒着力点相对位置的准确性。缝翼试验中由于主动载荷的施加会导致机翼翼盒沿垂向、航向的变形(展向变形可忽略),而机翼翼盒变形则导致固定在其上的缝翼载荷作用点和加载作动筒着力点相对位置发生变化,从而施加载荷的方向发生变化。

技术实现思路

1、为了解决上述技术问题,本申请提供了一种缝翼疲劳试验支持与边界模拟方法,通过多个约束装置使机翼维持在理论变形的状态下。

2、本申请提供的缝翼疲劳试验支持与边界模拟方法,主要包括:

3、步骤s1、对翼身组合体的机身段进行垂向、航向及侧向约束,并通过调整垂向、航向及侧向约束装置的位置使所述翼身组合体的右侧机翼翼盒的各测量点与理论设定位置一致;

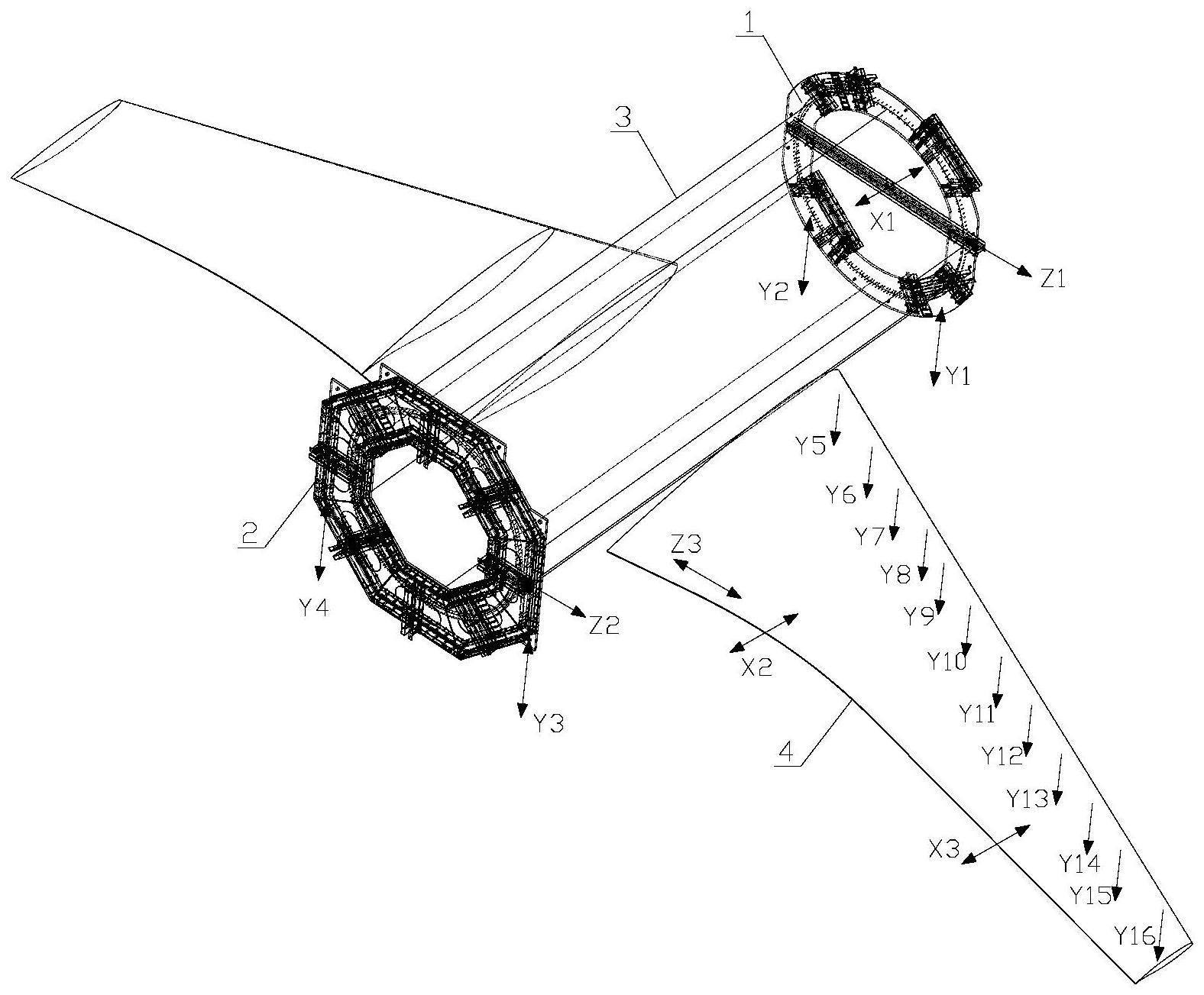

4、步骤s2、在右侧机翼翼盒上翼面通过反配重形式施加向上的垂向载荷,通过调整垂向载荷大小以使右侧机翼翼盒的变形量与理论载荷下的变形量一致;

5、步骤s3、在右侧机翼翼盒的前梁处向下设置多个垂向约束点y5-y16,通过垂向约束装置施加向下的载荷,施加载荷的大小至少能够使在与所述右侧机翼翼盒连接的缝翼疲劳向上工况的最大载荷下,所述右侧机翼翼盒不发生向上变形;

6、步骤s4、将试验整个历程中缝翼载荷向下工况中最大载荷等效至右侧机翼翼盒的反配重载荷施加点上,根据计算的载荷大小调反整配重载荷大小,以使在疲劳试验过程中不因缝翼施加向下载荷而导致所述右侧机翼翼盒向下变形;

7、步骤s5、在所述右侧机翼翼盒的航向襟翼及副翼支架接头上对所述右侧机翼翼盒进行航向约束,在所述右侧机翼翼盒下方与起落架连接的接头上对所述右侧机翼翼盒进行侧向约束。

8、优选的是,步骤s1中,通过垂向约束装置对机身段进行垂向约束,所述垂向约束装置包括四个,其中两个连接机身段的机身前端盖上的垂向约束点y1-y2,另外两个连接机身段的机身后端盖上的垂向约束点y3-y4,各垂向约束装置沿竖直方向固定到试验台上。

9、优选的是,所述垂向约束装置包括双耳、测力传感器、连接接头及固定底座,双耳与机身段的试验件连接端连接,双耳的另一端连接测力传感器,测力传感器的另一端通过连接接头连接在固定底座上,固定底座固定在试验台上。

10、优选的是,步骤s1中,通过航向约束装置对机身段进行航向约束,所述航向约束装置连接机身段的机身前端盖的横梁上的航向约束点x1,并沿水平方向延伸后固定在立柱上。

11、优选的是,步骤s1中对机身段的航向约束点x1进行航向约束的航向约束装置,对机身段的侧向约束点z1-z2进行侧向约束的侧向约束装置,以及步骤s5中对所述右侧机翼翼盒的航向约束点x2-x3进行航向约束的航向约束装置,以及对所述右侧机翼翼盒的侧向约束点z3进行侧向约束的侧向约束装置均包括测力传感器及调节螺杆,测力传感器一端通过单耳与机身段或右侧机翼翼盒的试验件连接端连接,测力传感器的另一端与调节螺杆连接,调节螺杆的另一端通过单耳及与设置在立柱上的双耳底座连接,立柱固定在试验台上。

12、优选的是,步骤s3中,对垂向约束点y5-y16进行垂向约束的第二垂向约束装置包括第一拉板、测力传感器、第二拉板及松紧螺套,第一拉板的一端通过单双耳接头与右侧机翼翼盒的试验件连接端连接,第一拉板的另一端通过单耳连接测力传感器,测力传感器的另一端通过单耳连接第二拉板,第二拉板的另一端连接松紧螺套,松紧螺套的另一端固定在固定底座上,固定底座固定在试验台上,通过转动松紧螺套调整向下施加的载荷大小。

13、本申请通过航向、垂向及侧向的约束限制达到维持机翼变形的目的,从而真实模拟缝翼疲劳试验支持与边界的效果。

技术特征:

1.一种缝翼疲劳试验支持与边界模拟方法,其特征在于,包括:

2.如权利要求1所述的缝翼疲劳试验支持与边界模拟方法,其特征在于,步骤s1中,通过垂向约束装置对机身段(3)进行垂向约束,所述垂向约束装置包括四个,其中两个连接机身段(3)的机身前端盖(1)上的垂向约束点y1-y2,另外两个连接机身段(3)的机身后端盖(2)上的垂向约束点y3-y4,各垂向约束装置沿竖直方向固定到试验台上。

3.如权利要求2所述的缝翼疲劳试验支持与边界模拟方法,其特征在于,所述垂向约束装置包括双耳(6)、测力传感器(7)、连接接头(8)及固定底座(9),双耳(6)与机身段(3)的试验件连接端(5)连接,双耳(6)的另一端连接测力传感器(7),测力传感器(7)的另一端通过连接接头(8)连接在固定底座(9)上,固定底座(9)固定在试验台上。

4.如权利要求1所述的缝翼疲劳试验支持与边界模拟方法,其特征在于,步骤s1中,通过航向约束装置对机身段(3)进行航向约束,所述航向约束装置连接机身段(3)的机身前端盖(1)的横梁上的航向约束点x1,并沿水平方向延伸后固定在立柱上。

5.如权利要求4所述的缝翼疲劳试验支持与边界模拟方法,其特征在于,步骤s1中对机身段(3)的航向约束点x1进行航向约束的航向约束装置,对机身段(3)的侧向约束点z1-z2进行侧向约束的侧向约束装置,以及步骤s5中对所述右侧机翼翼盒(4)的航向约束点x2-x3进行航向约束的航向约束装置,以及对所述右侧机翼翼盒(4)的侧向约束点z3进行侧向约束的侧向约束装置均包括测力传感器(21)及调节螺杆(22),测力传感器(21)一端通过单耳(20)与机身段(3)或右侧机翼翼盒(4)的试验件连接端(19)连接,测力传感器(21)的另一端与调节螺杆(22)连接,调节螺杆(22)的另一端通过单耳(23)及与设置在立柱(25)上的双耳底座(24)连接,立柱(25)固定在试验台上。

6.如权利要求1所述的缝翼疲劳试验支持与边界模拟方法,其特征在于,步骤s3中,对垂向约束点y5-y16进行垂向约束的第二垂向约束装置包括第一拉板(12)、测力传感器(14)、第二拉板(16)及松紧螺套(17),第一拉板(12)的一端通过单双耳接头(11)与右侧机翼翼盒(4)的试验件连接端(10)连接,第一拉板(12)的另一端通过单耳(13)连接测力传感器(14),测力传感器(14)的另一端通过单耳(15)连接第二拉板(16),第二拉板(16)的另一端连接松紧螺套(17),松紧螺套(17)的另一端固定在固定底座(18)上,固定底座(18)固定在试验台上,通过转动松紧螺套(17)调整向下施加的载荷大小。

技术总结

本申请属于飞机疲劳试验设计领域,特别涉及一种缝翼疲劳试验支持与边界模拟方法。该方法包括步骤S1、对翼身组合体的机身段进行垂向、航向及侧向约束;步骤S2、在右侧机翼翼盒上翼面通过反配重形式施加向上的垂向载荷;步骤S3、在右侧机翼翼盒的前梁处向下设置多个垂向约束点,施加向下的垂向约束载荷;步骤S4、将缝翼载荷向下工况中最大载荷等效至右侧机翼翼盒的反配重载荷施加点上;步骤S5、在右侧机翼翼盒的航向襟翼及副翼支架接头上对右侧机翼翼盒进行航向约束,在右侧机翼翼盒下方与起落架连接的接头上对右侧机翼翼盒进行侧向约束。本申请确保试验过程中机翼翼盒变形不变,达到试验准确考核的目的。

技术研发人员:王征,郑建军,郭永跃,李涛,刘冰,王大鹏

受保护的技术使用者:中国飞机强度研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!