一种薄壁型机载光电吊舱俯仰球结构的制作方法

本技术涉及机械设计及制造加工,尤其是涉及一种薄壁型机载光电吊舱俯仰球结构。

背景技术:

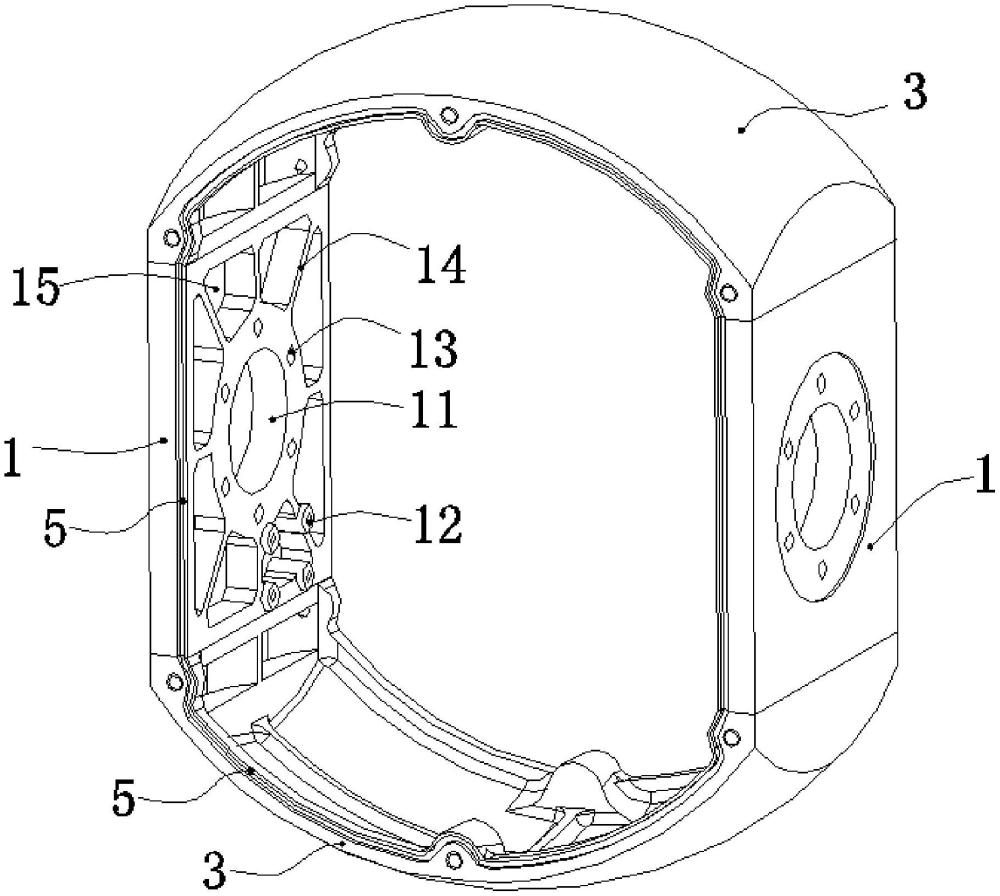

1、光电吊舱主要搭载于各种固定翼、多旋翼无人机或直升机平台上,一般由一对呈垂直正交关系的方位、俯仰两个回转轴系以及安装在俯仰部件上的光学载荷组成,其中光学载荷一般根据需求可搭载可见光高清相机、红外热像仪、激光测距器或激光测照器等,可执行搜索、跟踪、指示、侦察、识别及提供目标位置信息等多种任务。如图1所示的俯仰球是光电吊舱的重要零件,各类光学载荷传感器均安装在俯仰球内部,为保证光电吊舱较高的环境适应性要求,设计上一般将光学载荷布置于一处具有气密性的封闭容器内部,而光电吊舱的封闭容器一般由俯仰球、前罩、后罩三个零件拼装组成;俯仰球内部安装有光学载荷,其必须具有较好的刚性和承载强度,该零件设计和制作的合理性可直接影响光电吊舱的成像和稳定效果,薄壁型光电吊舱在经过减重结构设计后其内腔筋条较多,是光电吊舱中结构最复杂、加工周期最长、加工难度和费用最高的零件之一。

2、当前薄壁型机载吊舱俯仰球的加工主要有两种:对于俯仰球内孔尺寸可容纳侧铣头刀具的俯仰球,可整料cnc加工成形;对于刀头不能完全覆盖球内壁的小尺寸俯仰球,采用先一体成型精密铸造,后机加工成形的方式。以上两种最为通用的加工成形方式的都具有生产成本高、制作周期长的特点,其中整料加工成形的方式因零件切削量大,须分粗加工、半精加工、精加工三个工序,且每个工序之间须进行相应的去应力时效处理,进一步增加了时间和成本;薄壁零件精密铸造的模具费用十分高昂,20套以内的小批量生产采用该工艺极不经济。

3、为应对客户日益重视的轻量化、低成本、短周期的研制要求,急需一种薄壁型机载光电吊舱俯仰球结构,以解决当前成形方式带来的制作成本高、周期长、减重难的问题。

技术实现思路

1、本实用新型针对现有技术中存在的技术问题,提供一种薄壁型机载光电吊舱俯仰球结构。

2、本实用新型解决上述技术问题的技术方案如下:一种薄壁型机载光电吊舱俯仰球结构,包括两个侧框、两个端部球顶,两个所述侧框和两个所述端部球顶交错固定连接围合,两个所述侧框相互平行,所述端部球顶呈球面状,所述侧框的中心处贯穿设置有中心配合圆孔,所述中心配合圆孔的外侧周向设置有多个安装孔,所述侧框的内侧底部设置有四个螺纹孔。

3、优选地,上述的薄壁型机载光电吊舱俯仰球结构,其中所述侧框与所述端部球顶之间焊接固定,该焊接工艺为搅拌摩擦焊。

4、优选地,上述的薄壁型机载光电吊舱俯仰球结构,其中所述端部球顶的内侧纵横交叉设置有加强筋。

5、优选地,上述的薄壁型机载光电吊舱俯仰球结构,其中四个所述螺纹孔设置在四个共面的凸台安装面上。

6、优选地,上述的薄壁型机载光电吊舱俯仰球结构,其中所述端部球顶、侧框的内侧面端部均设置有密封槽。

7、优选地,上述的薄壁型机载光电吊舱俯仰球结构,其中所述侧框的内侧面上设置有多个凹槽,每两个相邻的凹槽之间形成连接臂,所述连接臂的两端分别与中心配合圆孔和侧框的外框连接。

8、本实用新型的有益效果是:

9、(1)侧框、端部球顶均可利用经济性较好的三轴加工中心单独加工,与传统的整料成形加工不同,四个零件在多台机床上同时加工,协作性和加工效率优势极为显著,能极大缩短零件加工周期;

10、(2)侧框、端部球顶的俯仰球内侧面需要加工的部位基本都可以用立铣刀完成加工,不同于传统的整料成形加工方法,对内侧的减重槽加工只能使用侧铣头或t形刀回转镗这两种效率极低、成本较高、工期较长且依然存在死角的方式加工,因此,本实用新型的结构不仅经济性极好,其结构减重设计过程中约束更小,减重更彻底,且加工面面型质量更好;

11、(3)侧框、端部球顶四个零件单独加工的切削量不大,废料率低,且其加工残余应力容易去除,不同于传统的整料加工,因为机加量巨大机械残余应力较大,要多次时效热处理,对于尺寸大些的俯仰球精加工前还需做成本较高的深冷时效处理,因此,时效热处理工序少,废料率低,节约资源;

12、(4)侧框、端部球顶四个零件相互焊接采用搅拌摩擦焊,该工艺焊接接头热影响区显微组织变化小、残余应力低、焊接不易变形、无气孔或裂缝、焊缝强度高、致密性好,可较好的确保俯仰球零件的气密性以及承载强度于整料加工基本无异;

13、(5)对于球直径不大于120mm的薄壁型光电吊舱,其侧框最大厚度一般不超过6mm,对于如凸台安装面这种有内部结构局部增厚且有内侧螺纹盲孔的结构特征,传统的加工方式只能从俯仰球的外侧加工螺纹通孔,再对通孔靠球外侧的一端用胶封堵,封胶补孔工艺不能确保零件长期的气密性,但本实用新型中可直接在侧框焊接前对内侧面加工螺纹盲孔,其气密性可保证,也能使结构设计更加灵活而不受加工工艺性约束;

14、因此,本实用新型具有生产成本低、周期短、轻量化程度高、结构设计灵活性强、零件机械性能好、废料率低,更加低碳环保,可广泛应用于舰载、机载、车载以及陆基光电转塔或具有近似需求的俯仰球结构。

技术特征:

1.一种薄壁型机载光电吊舱俯仰球结构,其特征在于:包括两个侧框(1)、两个端部球顶(3),两个所述侧框(1)和两个所述端部球顶(3)交错固定连接围合,两个所述侧框(1)相互平行,所述端部球顶(3)呈球面状,所述侧框(1)的中心处贯穿设置有中心配合圆孔(11),所述中心配合圆孔(11)的外侧周向设置有多个安装孔(13),所述侧框(1)的内侧底部设置有四个螺纹孔(12)。

2.根据权利要求1所述的薄壁型机载光电吊舱俯仰球结构,其特征在于:所述侧框(1)与所述端部球顶(3)之间焊接固定,该焊接工艺为搅拌摩擦焊。

3.根据权利要求1所述的薄壁型机载光电吊舱俯仰球结构,其特征在于:所述端部球顶(3)的内侧纵横交叉设置有加强筋(31)。

4.根据权利要求1所述的薄壁型机载光电吊舱俯仰球结构,其特征在于:四个所述螺纹孔(12)设置在四个共面的凸台安装面上。

5.根据权利要求1所述的薄壁型机载光电吊舱俯仰球结构,其特征在于:所述端部球顶(3)、侧框(1)的内侧面端部均设置有密封槽(5)。

6.根据权利要求1所述的薄壁型机载光电吊舱俯仰球结构,其特征在于:所述侧框(1)的内侧面上设置有多个凹槽(15),每两个相邻的凹槽(15)之间形成连接臂(14),所述连接臂(14)的两端分别与中心配合圆孔(11)和侧框(1)的外框连接。

技术总结

本技术涉及一种薄壁型机载光电吊舱俯仰球结构,包括两个侧框、两个端部球顶,两个所述侧框和两个所述端部球顶交错固定连接围合,两个所述侧框相互平行,所述端部球顶呈球面状,所述侧框的中心处贯穿设置有中心配合圆孔,所述中心配合圆孔的外侧周向设置有多个安装孔,所述侧框的内侧底部设置有四个螺纹孔。本技术具有生产成本低、周期短、轻量化程度高、结构设计灵活性强、零件机械性能好、废料率低,更加低碳环保,可广泛应用于舰载、机载、车载以及陆基光电转塔等。

技术研发人员:曾超,王嘉宸

受保护的技术使用者:武汉云望光电科技有限公司

技术研发日:20230814

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!