缝翼高升力系统及机翼的制作方法

本发明涉及一种缝翼高升力系统及使用该缝翼高升力系统的机翼。

背景技术:

1、目前飞机的机翼前缘增升系统的构型主要包括:缝翼(前缘开缝式增升装置)、“马克斯韦尔”式前缘襟翼(前缘向上翻转式增升装置)、“克鲁格”式前缘襟翼(前缘向下翻转式增升装置)等。其中,应用最为广泛的构型为缝翼构型(如图1所示)。

2、图1中所示滑轨式缝翼的组成包含缝翼、滑轨、定位滚轮及驱动齿轮(位于滑轨内部,未在图中显示)。此外,缝翼收上后,滑轨需要穿透机翼前梁,进入机翼油箱内。为保证机翼油箱的密封性,需在滑轨收上所需的空间外部设计安装密封套筒。

3、然而,滑轨在缝翼收上后,进入机翼油箱,存在以下问题:滑轨密封套筒在油箱区内存在检查通路受限,套筒底部可能存在长期积水或积污,不易排出;油箱内套筒腐蚀防护设计复杂的问题;油箱区密封设计复杂的问题;套筒与盒段内翼肋的布置存在干涉的设计问题。

4、因此,期待一种“不穿透机翼前梁”的缝翼设计。在现有技术中存在一些利用机构来实现“不穿透机翼前梁”的设计。但是,这些设计无法实现和滑轨式缝翼保持相同偏转开度及完全相同的运动轨迹,因此,也无法实现与滑轨式缝翼相同的气动性能。

5、现有技术文献

6、专利文献

7、专利文献1:cn109398680b

8、专利文献2:cn108216578a

9、专利文献3:cn104039647a

10、专利文献4:cn108216571a

技术实现思路

1、本发明为解决上述技术问题而作,其目的在于提供一种缝翼高升力系统及使用该缝翼高升力系统的机翼,无需穿透机翼翼梁,无需在机翼油箱内安装密封套管,并且可以保证与传统滑轨式缝翼相同的下放角度,以保持飞机在缝翼展开后的气动性能。

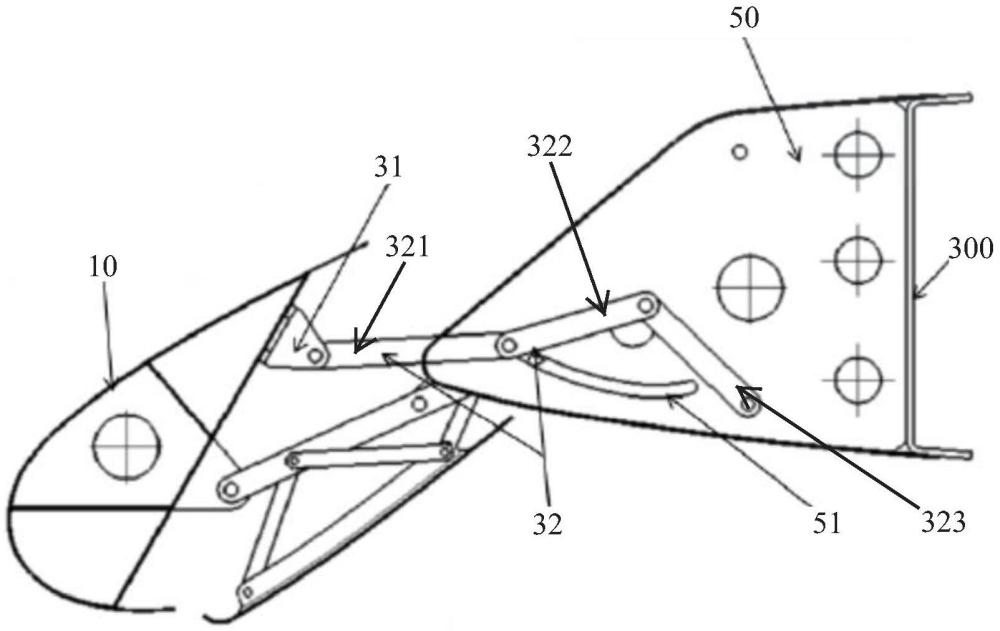

2、为了实现上述目的,本发明的一实施方式提供一种缝翼高升力系统100,设置于飞机的机翼的前缘,包括缝翼10、至少一个驱动机构20、至少一个牵连导向机构30、第一翼肋40和第二翼肋50,所述驱动机构的一端与所述缝翼连接,另一端与动力源连接,所述驱动机构具有平行四边形机构,通过使平行四边形机构的顶点即缝翼驱动点p沿设置于所述第一翼肋的第一导向滑轨41移动,驱动缝翼进行与滑轨式缝翼相同的圆周运动,所述牵连导向机构构成为三连杆机构,一端构成为与所述缝翼连接的牵连点d,另一端构成为固定于所述第二翼肋的牵连机构定点c,三连杆机构的滑动引导点g沿设置于所述第二翼肋的第二导向滑轨51移动,所述第一翼肋和所述第二翼肋设置于由前缘蒙皮400和机翼前梁300围成的空间内,所述第一导向滑轨的曲线根据与滑轨式缝翼相同的圆周运动进行拟合而成,所述第二导向滑轨的曲线设置成使所述牵连点始终位于与所述缝翼驱动点相同的圆周上。

3、根据上述结构的缝翼高升力系统,相比于目前飞机型号中最为广泛应用的传统滑轨式缝翼系统,无需穿透机翼翼梁,无需在机翼油箱内安装密封套管,对于机翼油箱的密封性和安全性的提升具有重大应用价值。同时,本发明的缝翼高升力系统可以和传统滑轨式缝翼依据完全相同的运动轨迹完成缝翼的下放与收上,并且可以保证与传统滑轨式缝翼相同的下放角度,以保持飞机在缝翼展开后的气动性能。

技术特征:

1.一种缝翼高升力系统(100),设置于飞机的机翼的前缘,包括缝翼(10)、至少一个驱动机构(20)、至少一个牵连导向机构(30)、第一翼肋(40)和第二翼肋(50),

2.如权利要求1所述的缝翼高升力系统,其特征在于,

3.如权利要求1或2所述的缝翼高升力系统,其特征在于,

4.如权利要求2或3所述的缝翼高升力系统,其特征在于,

5.如权利要求2所述的缝翼高升力系统,其特征在于,

6.如权利要求3所述的缝翼高升力系统(100),其特征在于,

7.如权利要求4所述的缝翼高升力系统,其特征在于,

8.如权利要求1至7中任一项所述的缝翼高升力系统,其特征在于,

9.如权利要求1至7中任一项所述的缝翼高升力系统,其特征在于,

10.一种机翼,其特征在于,

技术总结

一种缝翼高升力系统,包括缝翼、至少一个驱动机构、至少一个牵连导向机构、第一翼肋和第二翼肋,驱动机构具有平行四边形机构,通过使平行四边形机构的顶点即缝翼驱动点沿设置于第一翼肋的第一导向滑轨移动,驱动缝翼进行与滑轨式缝翼相同的圆周运动,牵连导向机构构成为三连杆机构,一端构成为与缝翼连接的牵连点,另一端构成为固定于第二翼肋的牵连机构定点,三连杆机构的滑动引导点沿设置于第二翼肋的第二导向滑轨移动,第一导向滑轨的曲线根据与滑轨式缝翼相同的圆周运动进行拟合而成,第二导向滑轨的曲线设置成使牵连点始终位于与缝翼驱动点相同的圆周上。无需穿透机翼的前梁,并且可以保证与传统滑轨式缝翼相同的下放角度。

技术研发人员:赵荃,刘长玮,蔡婧

受保护的技术使用者:中国商用飞机有限责任公司

技术研发日:

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!