一种有源安装板制造方法及航天用有源安装板与流程

本说明书涉及航天,具体涉及一种有源安装板制造方法及航天用有源安装板。

背景技术:

1、随着大容量卫星平台技术和推力运载火箭领域的迅速发展,航天器结构向多功能性、高能耗、大重量的趋势发展,这就对航天器的结构轻量化和功能多元可设计性提出了更迫切的要求;而有源安装板作为航天领域现阶段应用广泛的功能性结构件,其更新迭代已经成为时代所须。

2、航天器功能性有源安装板一般采用“多功能安装线路板-金属结构板”机械连接的方法制备而成。其中金属结构板大多采用耐高温特制铝、铜等金属材料精机加工制作而成,制作成本较高,且质量较大增加航天器整体负荷,影响航天器整体及部分连接件的受力设计需要,限制了航天器实现多功能一体化设计的可行性。

3、如公开号cn117141751a其设计了一种包括多功能安装板、轴向槽道热管的多功能有源安装板一体成型方案,通过结构本体、波导通道、集热通道、力耦合结构、减重槽的设置实现结构轻量化。

4、但是结构复杂,零部件精细化要求高,其中多功能安装板需要先在线式高精度工装平板上进行槽类结构粗加工,热处理后再半精加工控制0.05mm以内的形位精度,二次热处理后再精细加工出波导通道和集热通道等。整体加工方案对装夹平面度和粗糙度要求高,分布式、多点式机械加工流程复杂,精加工难度大、成本高;并且该有源安装板的材料使用高强铝合金板7a04-t6,原材料成本也较高。还有“多功能安装线路板-蜂窝结构板”机械连接复合得到的航天器有源安装板,一般采用外置线路板的方式实现。这种构架的有源安装板采用蜂窝式结构板做主体承力件,相比金属结构板具有轻质的优势,但外置线路板会占用航天器整体空间,应用环境有限制,有源安装板整体作为承力结构时的刚、强度也会有所下降;而且这种设计方法得到的有源安装板缺少对线路板的保护,在太空环境中受到航天器内部漂浮的物体撞击可能导致线路板受损而无法正常使用,缩短航天器的正常使用寿命。靠单一机械连接成型的有源安装板技术难以达到航天器结构轻量化和高密集多功能化的需求。

技术实现思路

1、有鉴于此,本说明书实施例提供一种有源安装板制造方法及航天用有源安装板,一体成型的有源安装板减少了装配在中使用的紧固件数量,通过内置集成电路,减少了装配工作中涉及的零件数量,优化了装配工序,能够省去精机加工的步骤,缩短制造周期、节约制造成本,同时避免了装配过程中可能对集成电路造成的损伤。

2、本说明书实施例提供以下技术方案:一种有源安装板制造方法,包括:

3、将集成电路板与保护盖胶接;

4、装配蜂窝板胶接工装,并放入贴好胶膜的蜂窝下面板;

5、在工装中填入蜂窝芯,其中,不涉及集成电路安装的区域采用与安装板厚度匹配的蜂窝芯,在集成电路区域采用相应高度的矮蜂窝芯,在蜂窝芯的拼缝处填充发泡胶;

6、在相应区域安装埋件、仿形模芯以及热管,并填充发泡胶,其中,仿形模芯周围包覆发泡胶,以保证内腔空间;

7、进行第一次固化,固化完成后拆除仿形模芯,通过埋件定位将集成电路板安装至蜂窝板中,裁剪相应高度、形状的矮蜂窝芯,填入集成电路板和热管的上侧面,在蜂窝拼缝处填入发泡胶,按要求为埋件填入发泡胶;

8、进行第二次固化。

9、优选的,在相应区域安装埋件、仿形模芯以及热管,并填充发泡胶包括:在集成电路区域安装与集成电路元件及保护盖向对应的仿形模芯以及高度限位埋件并包覆发泡胶;其中,仿形模芯与发泡胶形成的空腔用于容纳集成电路中相关元件,高度限位埋件用于保证集成电路在安装板中的位置。

10、优选的,进行第一次固化包括:制作真空密封袋,采用烘箱固化,固化完成后,拆除真空袋、修搓飞边,暂不拆除工装围条。

11、优选的,进行第二次固化包括:制作真空密封袋,采用烘箱固化,固化完成后,拆除工装真空袋、修搓飞边。

12、优选的,所述制造方法还包括:进行第二次固化后,按要求对蜂窝板进行检验、无损探伤,按要求进行后胶接、修补工序,得到一体成型多功能有源安装板。

13、优选的,所述保护盖采用与所述集成电路板相同材料的玻璃钢制成,以保证所述保护盖采用与所述集成电路板具有相同的热膨胀率。

14、优选的,在所述保护盖与所述集成电路板胶接前还包括:使用丙酮清洗保护盖并晾干。

15、优选的,所述集成电路板与保护盖胶接包括:所述集成电路板与保护盖采用常温固化结构胶进行胶接,放置加压块保证胶接可靠性,清理溢胶。

16、一种航天用有源安装板,所述有源安装板为采用上述任一项所述的制造方法进行制造。

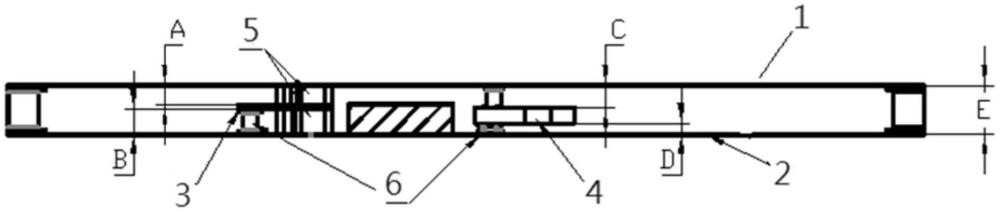

17、优选的,所述有源安装板包括蜂窝上面板、蜂窝下面板、保护盖、埋件、第一集成电路板、第二集成电路板和若干蜂窝芯,所述第一集成电路板和第二集成电路板通过所述保护盖和埋件安装于所述蜂窝上面板和蜂窝下面板之间,若干所述蜂窝芯填充于所述蜂窝上面板和蜂窝下面板之间。

18、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

19、一体成型的有源安装板减少了装配在中使用的紧固件数量,同时不需要使用额外的金属支架结构将集成电路固定在蜂窝板上,大幅度减少了构件的总重量;通过内置集成电路,减少了装配工作中涉及的零件数量,优化了装配工序,能够省去精机加工的步骤,缩短制造周期、节约制造成本,同时避免了装配过程中可能对集成电路造成的损伤;通过二次胶接成型,将电路板包覆在蜂窝板铝蒙皮之下,能够有效保护电路板在后续生产运输过程中免受磕碰撞击等损伤;利用了蜂窝板内部的空间,使结构更加紧凑。

技术特征:

1.一种有源安装板制造方法,其特征在于,包括:

2.根据权利要求1所述的有源安装板制造方法,其特征在于,在相应区域安装埋件、仿形模芯以及热管,并填充发泡胶包括:在集成电路区域安装与集成电路元件及保护盖向对应的仿形模芯以及高度限位埋件并包覆发泡胶;其中,仿形模芯与发泡胶形成的空腔用于容纳集成电路中相关元件,高度限位埋件用于保证集成电路在安装板中的位置。

3.根据权利要求1或2所述的有源安装板制造方法,其特征在于,进行第一次固化包括:制作真空密封袋,采用烘箱固化,固化完成后,拆除真空袋、修搓飞边,暂不拆除工装围条。

4.根据权利要求3所述的有源安装板制造方法,其特征在于,进行第二次固化包括:制作真空密封袋,采用烘箱固化,固化完成后,拆除工装真空袋、修搓飞边。

5.根据权利要求4所述的有源安装板制造方法,其特征在于,所述制造方法还包括:进行第二次固化后,按要求对蜂窝板进行检验、无损探伤,按要求进行后胶接、修补工序,得到一体成型多功能有源安装板。

6.根据权利要求1所述的有源安装板制造方法,其特征在于,所述保护盖采用与所述集成电路板相同材料的玻璃钢制成,以保证所述保护盖采用与所述集成电路板具有相同的热膨胀率。

7.根据权利要求6所述的有源安装板制造方法,其特征在于,在所述保护盖与所述集成电路板胶接前还包括:使用丙酮清洗保护盖并晾干。

8.根据权利要求7所述的有源安装板制造方法,其特征在于,所述集成电路板与保护盖胶接包括:所述集成电路板与保护盖采用常温固化结构胶进行胶接,放置加压块保证胶接可靠性,清理溢胶。

9.一种航天用有源安装板,其特征在于,所述有源安装板为采用权利要求1-8任一项所述的制造方法进行制造。

10.根据权利要求9所述的航天用有源安装板,其特征在于,所述有源安装板包括蜂窝上面板、蜂窝下面板、保护盖、埋件、第一集成电路板、第二集成电路板和若干蜂窝芯,所述第一集成电路板和第二集成电路板通过所述保护盖和埋件安装于所述蜂窝上面板和蜂窝下面板之间,若干所述蜂窝芯填充于所述蜂窝上面板和蜂窝下面板之间。

技术总结

本说明书实施例提供一种有源安装板制造方法及航天用有源安装板,制造方法,包括:将集成电路板与保护盖胶接;装配蜂窝板胶接工装,并放入贴好胶膜的蜂窝下面板;在工装中填入蜂窝芯;在相应区域安装埋件、仿形模芯以及热管,并填充发泡胶;进行第一次固化,固化完成后拆除仿形模芯,通过埋件定位将集成电路板安装至蜂窝板中,裁剪相应高度、形状的矮蜂窝芯,填入集成电路板和热管的上侧面,在蜂窝拼缝处填入发泡胶,按要求为埋件填入发泡胶;进行第二次固化。一体成型的有源安装板减少了装配在中使用的紧固件数量,通过内置集成电路,减少了装配工作中涉及的零件数量,优化了装配工序,同时避免了装配过程中可能对集成电路造成的损伤。

技术研发人员:翟东坤,张传鑫,卞永刚,申文柯,丁文键,江昊

受保护的技术使用者:上海格思信息技术有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!