一种航天器流体回路用全囊式隔膜补偿器的制作方法

本发明属于空间飞行器流体回路补偿器,尤其涉及一种航天器流体回路用全囊式隔膜补偿器。

背景技术:

1、空间流体回路是空间站、卫星及其他航天器进行主动控温的主要手段,主要由机械泵来泵送导热工质在回路中流动将热量传输至散热装置辐射至太空,回路中的补偿器主要起到吸收流体回路的压力波动及补偿回路的工质泄漏的作用,对于流体回路的稳定运行具有重要意义。在温度变化时,可通过由流体回路吸入或输出工质至回路吸收工质热胀冷缩引起的回路压力波动,同时可避免回路在密封部位长期泄露引起工质减少造成的回路压力下降。

2、补偿器根据加载方式可分为弹簧式、重锤式和气体式,根据航天器任务需求补偿器中隔离液腔的变形元件主要有金属波纹管补偿器及囊式补偿器,考虑无重力太空环境及航天器姿态的多变性、弹簧本身伸缩量有限及对压力变化不敏感的特性,目前空间热控流体回路中的补偿器多采用气体式的金属波纹管补偿器,利用由金属膜片焊接的波纹管隔开气、液腔,波纹管与补偿器壳体围成的封闭腔封闭有一定压力惰性气体,经由波纹管的轴向拉伸、压缩变形达到封闭气腔与流体回路两侧的压力平衡状态。

3、但金属波纹管补偿器具有重量大、焊缝多(可靠性差)、可重复使用性能差等局限性,限制了可重复使用航天器主动热控流体回路的发展。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提供了一种航天器流体回路用全囊式隔膜补偿器,具备实时液位测量及更换重复使用功能,具有可靠性高、挤出效率高、重量轻、可重复使用的优点。

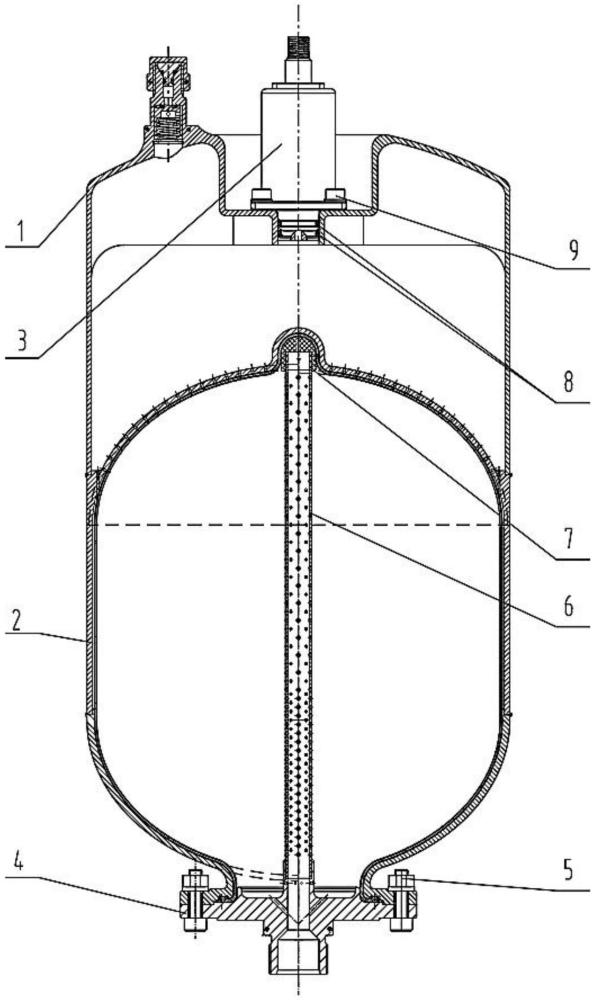

2、本发明目的通过以下技术方案予以实现:一种航天器流体回路用全囊式隔膜补偿器,包括:贮箱体、胶囊、压力传感器、端盖、加注管和垫帽;其中,所述贮箱体的端口与所述端盖相连接;所述贮箱体与所述端盖围成的空间为补偿器内腔,所述补偿器内腔包括气腔和液腔;所述胶囊设置于所述补偿器内腔内,所述胶囊的外壁与所述补偿器内腔一侧的腔壁相贴合,所述胶囊的开口端与所述端盖相连接;所述胶囊将补偿器内腔分为气腔和液腔;所述胶囊的内部设置有所述加注管,所述加注管的一端与所述端盖的安装凸台相连接,所述加注管的另一端通过所述垫帽与所述胶囊的底部相接触;所述压力传感器设置于所述贮箱体的另一端,所述压力传感器的感压接口与所述气腔相连通,所述压力传感器实时监测补偿器气腔压力。

3、上述航天器流体回路用全囊式隔膜补偿器中,还包括:双o形密封圈;其中,所述压力传感器通过所述双o形密封圈设置于所述贮箱体的另一端。

4、上述航天器流体回路用全囊式隔膜补偿器中,还包括:螺钉;其中,所述压力传感器通过所述螺钉与所述贮箱体相连接。

5、上述航天器流体回路用全囊式隔膜补偿器中,所述贮箱体包括接嘴封头、隔板壳体和充气切断阀组件;其中,所述接嘴封头与所述隔板壳体相连接;所述隔板壳体与所述充气切断阀组件相连接;所述接嘴封头的端口与所述端盖相连接;所述压力传感器设置于所述充气切断阀组件上。

6、上述航天器流体回路用全囊式隔膜补偿器中,所述接嘴封头为带法兰的椭圆封头;所述接嘴封头的法兰翻边部位设置有密封沟槽,用于与端盖配合压缩胶囊翻边形成静密封;所述接嘴封头的法兰上圆周布置有多个螺栓孔用于与端盖通过螺栓连接。

7、上述航天器流体回路用全囊式隔膜补偿器中,所述隔板壳体包括圆柱段和第二椭圆封头;其中,所述圆柱段的一端与所述接嘴封头相连接,所述圆柱段的另一端与所述第二椭圆封头相连接,所述第二椭圆封头设置于所述补偿器内腔内;所述第二椭圆封头的中心位置设置有与垫帽配合的半球面凹坑;所述第二椭圆封头除半球面凹坑的部分开设有多个小孔;所述圆柱段的内壁开设有多个沟槽,每个沟槽的底部与第二椭圆封头开设的至少两个小孔连通。

8、上述航天器流体回路用全囊式隔膜补偿器中,所述充气切断阀组件包括中间凹坑的球面、充气阀和第二圆柱段;其中,所述第二圆柱段的一端与所述圆柱段的另一端相连接,所述第二圆柱段的另一端与所述中间凹坑的球面相连接;所述充气阀设置于所述中间凹坑的球面上;所述压力传感器设置于所述中间凹坑的球面的中间凹坑位置处。

9、上述航天器流体回路用全囊式隔膜补偿器中,所述充气阀包括弹簧、阀头、垫片、堵塞和堵帽;其中,所述垫片设置于所述中间凹坑的球面的开口处;所述堵塞与所述中间凹坑的球面的开口端相连接;所述阀头设置于所述堵塞的内部;所述弹簧设置于所述阀头的内部,并且所述弹簧的底部与所述垫片相压;所述堵帽套设与所述堵塞的外表面。

10、上述航天器流体回路用全囊式隔膜补偿器中,所述加注管为空心柱结构,且加注管的轴向方向布置有多个径向开孔。

11、上述航天器流体回路用全囊式隔膜补偿器中,所述胶囊为橡胶材料,胶囊的翻边部位的外缘设置为o型圈结构,用于与贮箱体、端盖配合形成密封;胶囊的翻边部位的内侧倒角r1小于端盖倒角r2,外侧倒角r3等于贮箱体倒角r4。

12、本发明与现有技术相比具有如下有益效果:

13、(1)本发明采用隔板、加注管作为胶囊收缩、膨胀变形的限位装置,隔板上布置有多个贯穿小孔,且在液腔壳体内侧圆周方向布置有多道凹槽作为气体流道,有利于避免形成大体积气体死腔影响补偿器性能指标,使得胶囊变形具有高度的一致性,且避免了其他零部件对胶囊造成划伤,提高了隔膜补偿器的可靠性;

14、(2)本发明采用开孔隔板作为支撑元件,胶囊可承受较大内压,提高了补偿器承受气、液侧高压差的能力,弥补了以往补偿器耐压差能力不足的缺点;

15、(3)本发明的补偿器气腔布置有压力传感器,可对补偿器气腔压力进行实时监测,依据理想气体状态方程可推算补偿器液腔工质容积,从而监测补偿器工作状态;

16、(4)本发明布置有充放气的自锁阀结构,且端盖与贮箱体间通过螺栓连接便于拆卸,胶囊作为补偿器主要工作元件可在达到动作寿命时进行更换,金属壳体可重复利用,具有可重复使用功能及极高的性价比;

17、(5)本发明的胶囊重量较轻,在补偿器同样性能指标的情况下,该补偿器相较于以往航天器用的金属波纹管式补偿器重量优化了2/3以上,具有极高的重量优势。

技术特征:

1.一种航天器流体回路用全囊式隔膜补偿器,其特征在于包括:贮箱体(1)、胶囊(2)、压力传感器(3)、端盖(4)、加注管(6)和垫帽(7);其中,

2.根据权利要求1所述的航天器流体回路用全囊式隔膜补偿器,其特征在于还包括:双o形密封圈(8);其中,

3.根据权利要求1所述的航天器流体回路用全囊式隔膜补偿器,其特征在于还包括:螺钉(9);其中,所述压力传感器(3)通过所述螺钉(9)与所述贮箱体(1)相连接。

4.根据权利要求1所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述贮箱体(1)包括接嘴封头(11)、隔板壳体(12)和充气切断阀组件(13);其中,

5.根据权利要求4所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述接嘴封头(11)为带法兰的椭圆封头;

6.根据权利要求4所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述隔板壳体(12)包括圆柱段和第二椭圆封头;其中,

7.根据权利要求4所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述充气切断阀组件(13)包括中间凹坑的球面、充气阀和第二圆柱段;其中,

8.根据权利要求7所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述充气阀包括弹簧(111)、阀头(112)、垫片(113)、堵塞(114)和堵帽(115);其中,

9.根据权利要求1所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述加注管(6)为空心柱结构,且加注管(6)的轴向方向布置有多个径向开孔。

10.根据权利要求1所述的航天器流体回路用全囊式隔膜补偿器,其特征在于:所述胶囊(2)为橡胶材料,胶囊(2)的翻边部位的外缘设置为o型圈结构,用于与贮箱体(1)、端盖(4)配合形成密封;胶囊(2)的翻边部位的内侧倒角r1小于端盖倒角r2,外侧倒角r3等于贮箱体倒角r4。

技术总结

本发明公开了一种航天器流体回路用全囊式隔膜补偿器,包括:贮箱体、胶囊、压力传感器、端盖、加注管和垫帽;其中,贮箱体的端口与端盖相连接;贮箱体与端盖围成的空间为补偿器内腔,补偿器内腔包括气腔和液腔;胶囊设置于内腔内,胶囊的外壁与内腔一侧腔壁相贴合,胶囊的开口端与端盖相连接;胶囊的内部设置有加注管,加注管的一端与端盖的安装凸台相连接,加注管的另一端通过垫帽与胶囊的底部相接触;压力传感器设置于贮箱体的另一端,压力传感器的感压接口与气腔相连通,压力传感器实时监测补偿器气腔压力。本发明具有可靠性高、挤出效率高、重量轻、可重复使用的优点。

技术研发人员:张向兵,邓瑾智,张江源,田纪云,赵丽曼,冯波,聂帅,胡朝阳,杨殿飞,冯震,郑大勇

受保护的技术使用者:北京航天动力研究所

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!