一种指甲锉条复合成型机的制作方法

[0001]

本发明属于复合机技术领域,具体涉及一种指甲锉条复合成型机。

背景技术:

[0002]

指甲锉是一种美甲工具,是用来对指甲进行修边、打形和抛光,现在指甲锉条的加工方法是贴在背面的双面胶上,然后再经过冲压成型,但是在最终物料检测时,容易开裂,产品质量不是很好,如果采用复合机来制作,双面加工,设备多,操作繁复、成本高,需要进一步改进。

技术实现要素:

[0003]

为解决上述问题,本发明公开了一种指甲锉条复合成型机,结构新颖,操作安全方便,产品质量与工作效率大幅提高,提高了经济效益。

[0004]

为达到上述目的,本发明的技术方案如下:一种指甲锉条复合成型机,包括高台架体,所述高台架体上下方分两层对称安装有离型纸收卷机构、eva双面胶放卷机构、砂纸放卷机构,高台架体下方设有平台与三层复合装置,所述平台一侧设有凹槽,所述凹槽处装有输送带,所述输送带高度设置在三层复合装置的上压辊与下压辊之间,所述离型纸收卷机构、eva双面胶放卷机构、砂纸放卷机构与三层复合装置之间设有引料轴,平台另一侧设有物料检测装置与冲压机。

[0005]

作为本发明的一种改进,所述高台架体的上平面铺有花纹板。

[0006]

作为本发明的一种改进,所述高台架体一侧设有踏步梯,高台架体平台端四周安装有防护栏。

[0007]

作为本发明的一种改进,所述输送带下方设有输送电机、输送带调节轴。

[0008]

作为本发明的一种改进,所述eva双面胶放卷机构,包括机架,机架上方设有磁粉制动器,在磁粉制动器的出轴端装有齿轮一与惰轮一相啮合,磁粉制动器上方设有气涨轴一,气涨轴一两轴端装有滚动轴承一,其中一端在滚动轴承一的外侧装有传动齿轮一与上述惰轮一相啮合。

[0009]

作为本发明的一种改进,所述离型纸收卷机构与eva双面胶放卷机构共用一个机架,离型纸收卷机构设置在机架左侧,eva双面胶放卷机构设置在机架右侧,所述离型纸收卷机构在机架上方设有磁粉离合器,磁粉离合器连接电机一,在磁粉离合器的出轴端装有齿轮二与惰轮二相啮合,磁粉离合器上方设有气涨轴二,气涨轴二两轴端装有滚动轴承二,其中一端在滚动轴承二的外侧装有传动齿轮二与惰轮二相啮合,所述离型纸收卷机构与eva双面胶放卷机构之间的机架上设有引布轴二。

[0010]

作为本发明的一种改进,所述三层复合装置设置在eva双面胶放卷机构与砂纸放卷机构之间。

[0011]

作为本发明的一种改进,所述三层复合装置,包括龙门立架,t轴承支架安装在龙门立架上端的左右横梁上,上压辊与下压辊的轴端均装有t轴承安装在t轴承支架里,在t轴

承支架的上顶部安装有气缸与t轴承支架相连,气缸的出轴端与上压辊上的t轴承用螺母相连,下压辊的一端装有涡轮减速机和电机二,龙门支架的侧面设有引布轴一。

[0012]

作为本发明的一种改进,所述离型纸收卷机构、eva双面胶放卷机构、砂纸放卷机构、三层复合装置下方设有机脚,机脚下方设有调节螺栓。

[0013]

作为本发明的一种改进,所述物料检测装置包括检测探头与报警器。

[0014]

本发明所述的一种指甲锉条复合成型机的使用方法,包括以下步骤:(1)将eva双面胶、砂纸用气涨轴从中心纸管中充气涨紧,分别放置在eva双面胶放卷机构、砂纸放卷机构上(此时eva双面胶表面设有离型纸),(2)将eva双面胶人工将离型纸分后用胶带黏在离型纸收卷机构的气涨轴上预先装好的纸管上卷紧,(3)将分离后的eva双面胶与砂纸相对对拉,粘合后再放在平台上方的pvc板料上,等到pvc板料正反面都有eva双面胶与砂纸后,启动手动阀将三层复合装置的上压辊抬起,将相互粘合后物料放到三层复合装置的下压辊上,(4)启动程序控制系统开始工作,开启手动阀将上压辊下降将材料压紧;(5)压合后的材料经过物料检测后进入冲压机,在模具中冲裁形成最终产品。

[0015]

本发明的有益效果是:本发明所述的一种指甲锉条复合成型机,结构新颖,操作安全方便,产品质量与工作效率大幅提高,提高了经济效益。

附图说明

[0016]

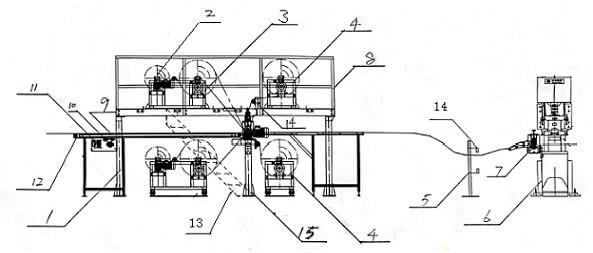

图1为本发明的结构示意图。

[0017]

图2为本发明所述的离型纸收卷机构、eva双面胶放卷机构结构示意图。

[0018]

图3为本发明所述的三层复合装置示意图。

[0019]

附图标记列表:1、高台架体,2、离型纸收卷机构,3、eva双面胶放卷机构,4、砂纸放卷机构,5、物料检测装置,6、冲压机,7、自动送料机,8、防护栏,9、输送带,10、输送电机,11、输送带调节轴,12、平台,13、踏步梯,14、检测探头,15、三层复合装置,16、机架,17、磁粉制动器,18、齿轮一,19、惰轮一,20、气涨轴一,21、挂钩,22、机脚,23、磁粉离合器,24、齿轮二,25、惰轮二,26、气涨轴二,27、电机一,28、引布轴二,29、龙门立架,30、t轴承支架,31、上压辊,32、下压辊,33、气缸,34、涡轮减速机,35、电机二,36、引布轴一。

具体实施方式

[0020]

下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

[0021]

如图所示,本发明所述的一种指甲锉条复合成型机,分为上中下三层复合,具体是设置了一个高台架体1,高台架体1的上平面铺有花纹板,防滑安全;离型纸收卷机构2、eva双面胶放卷机构3、砂纸放卷机构4分上下两层对称安装,上方的离型纸收卷机构2、eva双面

胶放卷机构3的位置开有长方形洞口便于走料复合,为安全起见在高台架体1平台端四周安装有防护栏8和踏步梯13,高台架体1下方设有板料上料平台12与三层复合装置15,在三层复合装置15的左边装有板料上料平台12,在板料上料平台12的平面上装有输送带9和输送电机10、输送带调节轴11,输送带调节轴11便于调整输送带的松紧程度,输送电机10采用伺服电机,输送带9与三层复合装置15里的下压辊基本等高,在三层复合装置15的右边装有出料台与下道工序接口,在右边的出料台与冲压机6的中间位置固定安装有物料检测装置5,包括检测探头14与报警器,用光电开关控制,其目的是检测材料的偏摆位置做到及时调整,整机的动作均由plc程序控制。

[0022]

工作时首先将eva双面胶卷与砂纸卷用气涨轴从中心纸管中充气涨紧,分别放置在放卷架3、4上,然后将eva双面胶人工将离型纸分后用胶带黏在离型纸收卷气涨轴上预先装好的纸管上卷紧,将eva双面胶脱离后拉到三层复合装置15与人工拉出的二个卷上的砂纸在eva双面胶的正反面与砂纸的纸面相互粘合后送入三层复合装置15的复合辊里,启动手动阀将上压辊31抬起,将三层合在一起的材料压紧后,启动程序控制系统开始工作,当压合后的材料经过物料检测后进入自动送料机的压辊后,再进入冲裁模具中冲裁形成最终产品。

[0023]

在图2里,所述离型纸收卷机构2与eva双面胶放卷机构3共用一个机架16,离型纸收卷机构2设置在机架16左侧,eva双面胶放卷机构3设置在机架16右侧,几个机构下方均设有机脚,机脚22焊接在机架16的四角,在机脚平面上钻有螺栓固定孔和调节水平的螺母,并装有调节螺栓,eva双面胶放卷机构3里包括磁粉制动器17,所述磁粉制动器17装在图2正面的右侧用支架固定,在磁粉制动器17的出轴端装有齿轮一18与惰轮一19相啮合,气涨轴一20两轴端装有滚动轴承,其中一端在滚动轴承的外侧装有传动齿轮一与惰轮一19相啮合,气涨轴一20两轴端滚动轴承放置在挂钩21的轴承座里,用带有螺栓的梅花手轮锁紧滚动轴承的外圈,起到固定且能转动的作用,便于放卷收卷;在图2中的左边离型纸收卷机构的气涨轴二26、挂钩、惰轮二25与安装在左边的涡轮减速机出轴上的齿轮二24相啮合,带动磁粉离合器23工作,涡轮减速机磁粉离合器23均用支架固定在机架16上,电机一27与涡轮减速机相连,涡轮减速机用齿轮与磁粉离合器23相连工作。

[0024]

图2所述的结构里有2支气涨轴20、26,运行前首先将气涨轴一20穿入双面胶的中心纸管中充气涨紧,放置在图示的右边的两只挂钩21中销紧,然后再用空纸管穿入另一支气涨轴二26上,充气涨紧后放置在图示的左边的挂钩中销紧,人工将双面胶与离型纸分离撕开,将双面胶向右拉与砂纸贴合进入下道工序过程,离型纸拉到左边的气涨轴二26的纸管表面上用胶带粘贴牢固,便于收卷,上面工作做好,等待配合整机工作。

[0025]

在图3中,所述三层复合装置4的机脚平板焊接在立柱的底部,并用直角支撑加固,龙门立架29位单柱龙门式设计,在龙门立架上端前后各焊有不长的左右横梁,便于安装其他零部件,t轴承支架30安装在龙门立架29上端的左右横梁上,上压辊31下压辊32两辊的两轴端均装有t轴承安装在t轴承支架30里,在t轴承支架30是上顶部安装有气缸33用连接板固定与t轴承支架30相连,气缸的出轴端与上压辊31上的t轴承相连用螺母拧紧,下压辊32与主动辊,在辊的一端装有涡轮减速机34和电机35相连,引布轴36安装在龙门右边的侧面,便于将压合好的料子引向下道工序。

[0026]

运行前首先启动气缸33,气缸33用手动阀控制,回程到上死点,将上压辊31抬起,

人工将复合材料拉进上压辊31与下压辊32之间的缝隙经过,然后开启手动阀将上压辊31下降将材料压紧,启动动力配合整机进入工作状态。

[0027]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1