一种用于AGV的自动卸料机构的制作方法

一种用于agv的自动卸料机构

技术领域

1.本实用新型涉及自动导引车技术领域,具体涉及一种用于agv的自动卸料机构。

背景技术:

2.自动导引车又名agv,是指具有磁条,轨道或者激光等自动导引设备,沿规划好的路径行驶,以电池为动力,并且装备安全保护以及各种辅助机构的无人驾驶的自动化车辆。通常多台agv与控制计算机,导航设备,充电设备以及周边附属设备组成agv系统,其主要工作原理表现为在控制计算机的监控及任务调度下,agv可以准确的按照规定的路径行走,到达任务指定位置后,完成一系列的作业任务,控制计算机可根据agv自身电量决定是否到充电区进行自动充电。

3.现有技术中,常规agv只能将物料运送到存放架道,当agv挂钩与架道挂钩对接完成后,需要由人工将物料推入架道;随后操作人员将agv重新启动,agv退回。当空器具返回agv装置时,需要人工将空器具推入agv装置上;随后操作人员将agv重新启动,agv退回。由此可见,常规技术并未实现agv的自动卸料,而是需要操作人员现场操作实施。

技术实现要素:

4.本实用新型旨在针对现有技术的技术缺陷,提供一种用于agv的自动卸料机构,以解决常规agv无法将物料从车身上自动卸下的技术问题。

5.为实现以上技术目的,本实用新型采用以下技术方案:

6.一种用于agv的自动卸料机构,包括固定框架,位移加倍器,铝型材滑道,复位辅助器,对接挂钩,移动框架,门板总成布袋,agv小车,其中,在agv小车上固定连接有固定框架,在固定框架的顶端设置有铝型材滑道,在铝型材滑道的前端分别设置有复位辅助器和对接挂钩,在固定框架上具有移动框架,门板总成布袋连接在铝型材滑道下端,位移加倍器的一端与固定框架固定连接,位移加倍器的另一端顶压在门板总成布袋上。

7.作为优选,还包括门板存放架道,铝型材滑道与所述门板存放架道相对接。

8.作为优选,在所述门板存放架道的端部具有与对接挂钩相配合的另一对接挂钩。

9.作为优选,位移加倍器为可伸缩结构。

10.作为优选,agv小车位于滑轨上。

11.本实用新型的运行原理如下:agv将门板总成布袋运送到门板存放架道时,agv上的对接挂钩与门板存放架道上的对接挂钩对接完成后,由于移动框架和下方的滑轨装置,agv会继续向前行驶一段距离,停止后,位移加倍器图由于惯性伸展开,从而给门板总成布袋一个向前的力,将其推进架道。门板总成布袋进入架道后,agv启动,由于此时复位辅助器的作用,agv物料车上的强磁与架道上的铁片结构吸附在一起。agv向后行驶,移动框架会先恢复原位,然后对接挂钩分开,agv退回。

12.本实用新型提供了一种用于agv的自动卸料机构。该技术方案可实现agv将物料器具自动推进架道,从而省去了人工操作,为无人值守状态下的自动运行奠定了基础。本实用

新型实现了agv全自动送料,推动工业自动化。节省人工,减少成本。

附图说明

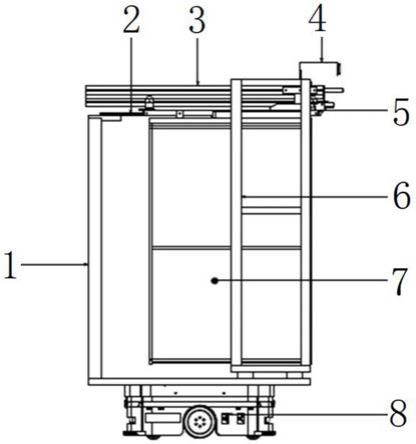

13.图1是本实用新型的主视图;

14.图2是本实用新型的俯视图;

15.图3是本实用新型中,位移加倍器的立体图;

16.图4是本实用新型中,复位辅助器的立体图;

17.图中:

18.1、固定框架 2、位移加倍器 3、铝型材滑道 4、复位辅助器

19.5、对接挂钩 6、移动框架 7、门板总成布袋 8、agv小车。

具体实施方式

20.以下将对本实用新型的具体实施方式进行详细描述。为了避免过多不必要的细节,在以下实施例中对属于公知的结构或功能将不进行详细描述。以下实施例中所使用的近似性语言可用于定量表述,表明在不改变基本功能的情况下可允许数量有一定的变动。除有定义外,以下实施例中所用的技术和科学术语具有与本实用新型所属领域技术人员普遍理解的相同含义。

21.一种用于agv的自动卸料机构,如图1~4所示,包括固定框架1,位移加倍器2,铝型材滑道3,复位辅助器4,对接挂钩5,移动框架6,门板总成布袋7,agv小车8,其中,在agv小车8上固定连接有固定框架1,在固定框架1的顶端设置有铝型材滑道3,在铝型材滑道3的前端分别设置有复位辅助器4和对接挂钩5,在固定框架1上具有移动框架6,门板总成布袋7连接在铝型材滑道3下端,位移加倍器2的一端与固定框架1固定连接,位移加倍器2的另一端顶压在门板总成布袋7上。同时,还包括门板存放架道,铝型材滑道3与所述门板存放架道相对接。在所述门板存放架道的端部具有与对接挂钩5相配合的另一对接挂钩。位移加倍器2为可伸缩结构。agv小车8位于滑轨上。

22.其运行过程如下:操作人员用平板电脑发送任务,在任务中选择对应的门板总成缓存架道和门板总成存放架道,agv接到任务指令后,行驶到对应的门板总成缓存架道,生产操作者将装满的门板总成布袋7推到agv物料车上,agv行驶到对应的门板存放架道,agv上的对接挂钩5与门板总成存放架道上的对接挂钩对接完成后,由于下方的滑轨装置,agv会继续向前行驶一段距离,停止后,位移加倍器2(菱形结构具有不稳定性)由于惯性伸展开,从而给门板总成布袋7一个向前的力,将其推进门板存放架道。门板总成布袋7进入门板存放架道后,agv重新启动,由于此时复位辅助器4上的强磁与架道上的铁片吸附在一起,agv向后行驶,移动框架6会先恢复原位,然后对接挂钩5分开,agv退回。

23.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,并不用以限制本实用新型。凡在本实用新型的申请范围内所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于agv的自动卸料机构,其特征在于包括固定框架(1),位移加倍器(2),铝型材滑道(3),复位辅助器(4),对接挂钩(5),移动框架(6),门板总成布袋(7),agv小车(8),其中,在agv小车(8)上固定连接有固定框架(1),在固定框架(1)的顶端设置有铝型材滑道(3),在铝型材滑道(3)的前端分别设置有复位辅助器(4)和对接挂钩(5),在固定框架(1)上具有移动框架(6),门板总成布袋(7)连接在铝型材滑道(3)下端,位移加倍器(2)的一端与固定框架(1)固定连接,位移加倍器(2)的另一端顶压在门板总成布袋(7)上。2.根据权利要求1所述的一种用于agv的自动卸料机构,其特征在于,还包括门板存放架道,铝型材滑道(3)与所述门板存放架道相对接。3.根据权利要求2所述的一种用于agv的自动卸料机构,其特征在于,在所述门板存放架道的端部具有与对接挂钩(5)相配合的另一对接挂钩。4.根据权利要求1所述的一种用于agv的自动卸料机构,其特征在于,位移加倍器(2)为可伸缩结构。5.根据权利要求1所述的一种用于agv的自动卸料机构,其特征在于,agv小车(8)位于滑轨上。

技术总结

本实用新型提供了一种用于AGV的自动卸料机构。包括固定框架,位移加倍器,铝型材滑道,复位辅助器,对接挂钩,移动框架,门板总成布袋,AGV小车,其中,在AGV小车上固定连接有固定框架,在固定框架的顶端设置有铝型材滑道,在铝型材滑道的前端分别设置有复位辅助器和对接挂钩,在固定框架上具有移动框架,门板总成布袋连接在铝型材滑道下端,位移加倍器的一端与固定框架固定连接,位移加倍器的另一端顶压在门板总成布袋上。该技术方案可实现AGV将物料器具自动推进架道,从而省去了人工操作,为无人值守状态下的自动运行奠定了基础。本实用新型实现了AGV全自动送料,推动工业自动化。节省人工,减少成本。减少成本。减少成本。

技术研发人员:柏建新 姜济齐

受保护的技术使用者:长春佛吉亚旭阳汽车内饰系统有限公司

技术研发日:2020.11.11

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1