自动防跑偏输送线的制作方法

1.本实用新型应用于运输装置的技术领域,特别涉及一种自动防跑偏输送线。

背景技术:

2.目前市场使用的自动输送线都是通过挡边来防止皮带跑偏,这种设计容易损伤皮带的两边边沿,降低皮带的使用寿命,加大电机的负载,减小有效利用率。当产线速度较快时,挡边与皮带的摩擦和挤压会加剧皮带的热量积累,容易造成皮带边沿变形,影响输送线的正常使用,对皮带的损伤也会更大。另外,皮带反转时,皮带的跑偏位置与正转时可能又不同,这又会损伤到皮带的另一边。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种输送带损伤小、成本低且组装方便的自动防跑偏输送线。

4.本实用新型所采用的技术方案是:本实用新型包括机架、驱动机构以及并列设置的若干传送带组件,所述驱动机构固定在所述机架上,若干所述传送带组件均与所述驱动机构传动连接,所述传送带组件包括输送带以及转动设置在所述机架上的一对带轮,所述输送带绕置在两个所述带轮上,所述带轮的直径自中部向两端逐渐减小。

5.由上述方案可见,通过采用中部的直径大而两端的直径小的带轮使得输送带在运行时会形成张力差,进而使张力差带动输送带自动纠正位置。另外所述带轮两端的直径是中部直径的0.96至0.99倍,在该区间范围内运输带运行时对其本身的结构影响较小,能够保证运输带有较长的使用寿命。通过所述带轮实现将自动纠偏,进而无需安装挡边,减少运送线的所需的零件,降低成本,提高组装速度。

6.一个优选方案是,所述带轮的接触面呈圆弧形。

7.由上述方案可见,通过采用圆弧过渡的接触面,使所述带轮与所述输送带的接触面增大,避免运行时压力集中对输送带的结构造成不可逆的影响。

8.一个优选方案是,所述带轮通过带座轴承转动配合在所述机架上,所述带座轴承的侧面设置有调整块,所述机架上设有与调整块配合的第一调整螺钉。

9.由上述方案可见,通过所述带座轴承提高所述带轮运行的流畅性,同时通过所述调整块和所述第一调整螺钉配合实现对所述带座轴承进行角度调整,进而将两个所述带轮调整至平行状态,减少跑偏量。

10.一个优选方案是,所述驱动机构包括电机和驱动轴,位于同一端所述传送带组件的所述带轮均与所述驱动轴传动连接,所述电机带动所述驱动轴转动。

11.由上述方案可见,通过所述驱动轴实现所有所述传送带组件联动,同时由所述电机提供动力通过所述驱动轴带动所述传送带组件运行。

12.一个优选方案是,所述机架上还设置有阻挡机构,所述阻挡机构包括顶升气缸以及设置在所述顶升气缸的活动端上的阻挡板,所述顶升气缸与所述机架固定连接,所述顶

升气缸处于缩回状态时所述阻挡板位于若干所述传送带组件的下方。

13.由上述方案可见,通过设置所述阻挡机构实现对运输进入的物料进行阻挡,使物料停留在特定区域。

14.一个优选方案是,所述机架上还设置有与所述传送带组件配合的按压机构,所述按压机构包括下压气缸以及设置在所述下压气缸的活动端上的压头,所述下压气缸与所述机架固定连接。

15.由上述方案可见,通过设置所述按压机构实现对物料进行定位,进而使物料相对所述机架固定,使减少作业时物料的晃动,提高作业时的稳定性。

16.一个优选方案是,所述传送带组件还包括固定支架、惰轮、张紧轮、转轴以及两个升降块,所述固定支架固定在所述机架上,所述惰轮转动配合在所述固定支架中,所述固定支架的两侧均设有调整孔和支撑块,所述转轴的两端分别穿过两个所述调整孔后与相应的所述升降块连接,所述张紧轮转动设置在所述转轴上,所述升降块通过第二调整螺钉与所述支撑块配合,所述输送带依次绕过所述惰轮和所述张紧轮。

17.由上述方案可见,通过所述惰轮和所述张紧轮配合实现对所述运输带进行张紧,进而保证所述运输带能够正常工作。通过同步调整两个所述升降块相对所述支撑块的距离,实现对所述张紧轮的张紧力进行调整。通过改变所述升降块上的所述第二调整螺钉的旋入距离,实现调整所述升降块与所述支撑块之间的距离。设置所述调整孔为所述转轴在所述升降块调整高度时提供活动空间。所述惰轮的位置不可调,用于对所述输送带进行限位。

附图说明

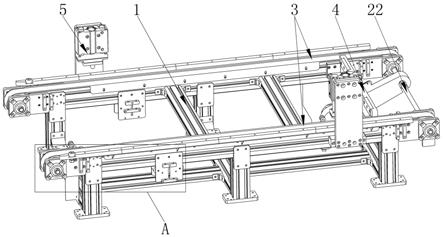

18.图1是本实用新型的立体结构示意图;

19.图2是图1的a部分的放大图;

20.图3是本实用新型的结构示意图;

21.图4是所述带轮的结构示意图。

具体实施方式

22.如图1至图4所示,在本实施例中,本实用新型包括机架1、驱动机构2以及并列设置的两组传送带组件3,所述驱动机构2固定在所述机架1上,两组所述传送带组件3均与所述驱动机构2传动连接,所述传送带组件3包括输送带31以及转动设置在所述机架1上的一对带轮32,所述输送带31绕置在两个所述带轮32上,所述带轮32的直径自中部向两端逐渐减小。所述带轮两端的直径是中部直径的0.98倍。所述带轮32的接触面呈圆弧形。

23.在本实施例中,所述带轮32通过带座轴承33转动配合在所述机架1上,所述带座轴承33的侧面设置有调整块34,所述机架1上设有与调整块34配合的第一调整螺钉。

24.在本实施例中,所述驱动机构2包括电机21和驱动轴22,位于同一端所述传送带组件3的所述带轮32均与所述驱动轴22传动连接,所述电机21带动所述驱动轴22转动。

25.在本实施例中,所述机架1上还设置有阻挡机构4,所述阻挡机构4包括顶升气缸以及设置在所述顶升气缸的活动端上的阻挡板,所述顶升气缸与所述机架1固定连接,所述顶升气缸处于缩回状态时所述阻挡板位于若干所述传送带组件3的下方。

26.在本实施例中,所述机架1上还设置有与所述传送带组件3配合的按压机构5,所述按压机构5包括下压气缸以及设置在所述下压气缸的活动端上的压头,所述下压气缸与所述机架1固定连接。

27.在本实施例中,所述传送带组件3还包括固定支架35、两个惰轮36、张紧轮、转轴以及两个升降块37,所述固定支架35固定在所述机架1上,两个所述惰轮36均转动配合在所述固定支架35中,所述固定支架35的两侧均设有调整孔38和支撑块39,所述转轴的两端分别穿过两个所述调整孔38后与相应的所述升降块37连接,所述张紧轮转动设置在所述转轴上,所述升降块37通过第二调整螺钉与所述支撑块39配合,所述输送带31先绕过一个所述惰轮36后,依次绕过所述张紧轮和另一个所述惰轮36。

28.在本实施例中,所述带轮32的接触面上还设有网格花纹,通过设置网格花纹增加接触面的摩擦力,防止打滑。

技术特征:

1.自动防跑偏输送线,其特征在于:它包括机架(1)、驱动机构(2)以及并列设置的若干传送带组件(3),所述驱动机构(2)固定在所述机架(1)上,若干所述传送带组件(3)均与所述驱动机构(2)传动连接,所述传送带组件(3)包括输送带(31)以及转动设置在所述机架(1)上的一对带轮(32),所述输送带(31)绕置在两个所述带轮(32)上,所述带轮(32)的直径自中部向两端逐渐减小。2.根据权利要求1所述的自动防跑偏输送线,其特征在于:所述带轮(32)的接触面呈圆弧形。3.根据权利要求1所述的自动防跑偏输送线,其特征在于:所述带轮(32)通过带座轴承(33)转动配合在所述机架(1)上,所述带座轴承(33)的侧面设置有调整块(34),所述机架(1)上设有与调整块(34)配合的第一调整螺钉。4.根据权利要求1所述的自动防跑偏输送线,其特征在于:所述驱动机构(2)包括电机(21)和驱动轴(22),位于同一端所述传送带组件(3)的所述带轮(32)均与所述驱动轴(22)传动连接,所述电机(21)带动所述驱动轴(22)转动。5.根据权利要求1所述的自动防跑偏输送线,其特征在于:所述机架(1)上还设置有阻挡机构(4),所述阻挡机构(4)包括顶升气缸以及设置在所述顶升气缸的活动端上的阻挡板,所述顶升气缸处于缩回状态时所述阻挡板位于若干所述传送带组件(3)的下方。6.根据权利要求1所述的自动防跑偏输送线,其特征在于:所述机架(1)上还设置有与所述传送带组件(3)配合的按压机构(5),所述按压机构(5)包括下压气缸以及设置在所述下压气缸的活动端上的压头。7.根据权利要求1所述的自动防跑偏输送线,其特征在于:所述传送带组件(3)还包括固定支架(35)、惰轮(36)、张紧轮、转轴以及两个升降块(37),所述惰轮(36)转动配合在所述固定支架(35)中,所述固定支架(35)的两侧均设有调整孔(38)和支撑块(39),所述转轴的两端分别穿过两个所述调整孔(38)后与相应的所述升降块(37)连接,所述张紧轮转动设置在所述转轴上,所述升降块(37)通过第二调整螺钉与所述支撑块(39)配合,所述输送带(31)依次绕过所述惰轮(36)和所述张紧轮。

技术总结

本实用新型旨在提供一种输送带损伤小、成本低且组装方便的自动防跑偏输送线。本实用新型包括机架、驱动机构以及并列设置的若干传送带组件,所述驱动机构固定在所述机架上,若干所述传送带组件均与所述驱动机构传动连接,所述传送带组件包括输送带以及转动设置在所述机架上的一对带轮,所述输送带绕置在两个所述带轮上,所述带轮的直径自中部向两端逐渐减小。本实用新型应用于运输装置的技术领域。本实用新型应用于运输装置的技术领域。本实用新型应用于运输装置的技术领域。

技术研发人员:陈金湖 叶文森

受保护的技术使用者:珠海博杰电子股份有限公司

技术研发日:2020.12.30

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1