一种沉箱预制标准层钢筋绑扎笼整体吊装工艺的制作方法

1.本发明涉及一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,属于港口水工建筑施工领域。

背景技术:

2.沉箱为码头、防波堤等水工建筑物常用的墙身构件。大、中型沉箱在预制过程中普遍采用半成品钢筋或网片转移至预制台座上进行穿插绑扎。主要缺点有:1)预制结构重心高,高空绑扎钢筋费工、费时,安全性较差。2)钢筋周转率差,需多次绑扎,下道工序难以进行,因此影响整体进度。3)钢筋辅助架投入成本高,且钢筋辅助架多需要较大场地摆放。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种沉箱预制标准层钢筋绑扎笼整体吊装工艺。

4.为了实现上述目的,本发明采用的一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,包括以下步骤:钢筋加工制作、品装运至绑扎区、钢筋绑扎成型、钢筋绑扎笼与吊具紧固为整体、钢筋绑扎笼与吊具整体吊装、吊具回收。

5.作为改进,所述吊具由若干工字钢和若干槽钢焊接成方形框架结构。

6.作为改进,所述吊具的上侧安装有若干大耳板,大耳板上设有上起吊孔,吊具的下侧安装有若干小耳板,小耳板上设有下吊孔。

7.作为改进,所述大耳板、小耳板分别规则焊接在工字钢上。

8.作为改进,具体包括以下步骤:

9.半成品钢筋在加工区制作完成后使用门机吊运至绑扎区,标准层钢筋在绑扎区整体绑扎成型后使用门机吊运就位;

10.绑扎区配备整体吊具,吊具采用整体式框架吊装架,吊具整体尺寸根据钢筋绑扎笼尺寸设计,吊具骨架与沉箱墙体中心轴心一致;

11.标准层竖向钢筋紧靠吊具框架绑扎成型,竖向钢筋之间使用圆钢连接,并使用u型卡扣连接吊具;

12.检查完成后采用门机对接安装,安装完成后将吊具运回绑扎区,以此形成循环作业。

13.与现有技术相比,本发明的整体吊装工艺,改变了传统的现场绑扎方式,通过设置固定的标准层钢筋预制区进行办工厂化施工,大大节约了人力、物力资源投入,减少了人员作业隐患,采用整体式绑扎成型效果好、吊装速度快、定位准,充分发挥了整体式绑扎周期短、减少吊装定位时间的作业优势,提高了施工进度。

附图说明

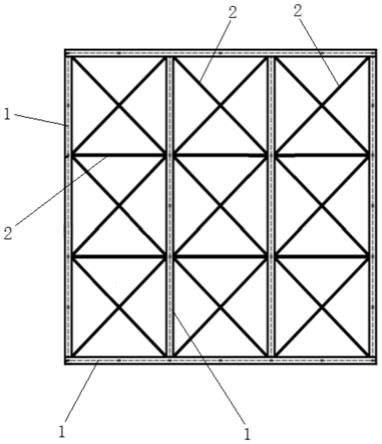

14.图1为本发明中吊具的俯视图;

15.图2为本发明中吊具的侧视图;

16.图中:1、工字钢,2、槽钢,3、下吊孔,4、上起吊孔。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明了,下面对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。

18.如图1、图2所示,一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,包括以下步骤:钢筋加工制作、品装运至绑扎区、钢筋绑扎成型、钢筋绑扎笼与吊具紧固为整体、钢筋绑扎笼与吊具整体吊装、吊具回收。

19.作为实施例的改进,所述吊具由若干工字钢1和若干槽钢2焊接成方形框架结构。采用的工字钢1为32a工字钢。将工字钢1焊接组成吊具骨架,将槽钢2焊接在工字钢1之间。

20.作为实施例的改进,所述吊具的上侧安装有若干大耳板,大耳板上设有上起吊孔4,吊具的下侧安装有若干小耳板,小耳板上设有下吊孔3。

21.作为实施例的改进,所述大耳板、小耳板分别规则焊接在工字钢1上,整体结构稳固,起吊便捷。

22.实施例1

23.本发明的沉箱采用分层浇筑,每件沉箱包含底层段,标准层4段,相应钢筋绑扎也分为5层,标准层钢筋重约17t;

24.具体的沉箱预制标准层钢筋绑扎笼整体吊装工艺,包括以下步骤:

25.1)先将半成品钢筋在加工区制作完成后使用10t门机吊运至绑扎区;

26.2)标准层钢筋在绑扎区整体绑扎成型后使用30t门机吊运就位;

27.3)绑扎区配备整体吊具,吊具采用整体式框架吊装架,吊具的整体尺寸根据钢筋绑扎笼尺寸设计,吊具骨架与沉箱墙体中心轴心一致;

28.4)标准层竖向钢筋紧靠吊具框架绑扎成型,竖向钢筋之间使用圆钢连接,并使用u型卡扣连接吊具上的下吊孔3;

29.5)检查完成后采用1台门机对接安装,安装完成后连接吊具上的上起吊孔4将吊具运回绑扎区,以此形成循环作业。

30.随着安全、质量及施工标准化要求的逐渐提高,本发明与传统沉箱分层预制施工有所不同,采用标准层钢筋整体绑扎吊装成型的工艺,此工艺设置标准层钢筋绑扎区域,实现半工厂化施工,标准层钢筋绑扎成型后使用钢筋吊装架(吊具)整体转运至待搭接高度,调整间距后,移走吊具,大大节约了人力、物力资源投入,减少了人员作业隐患,采用整体式绑扎成型效果好、吊装速度快、定位准,充分发挥了整体式绑扎周期短、减少吊装定位时间的作业优势,提高了施工进度。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,其特征在于,包括以下步骤:钢筋加工制作、品装运至绑扎区、钢筋绑扎成型、钢筋绑扎笼与吊具紧固为整体、钢筋绑扎笼与吊具整体吊装、吊具回收。2.根据权利要求1所述的一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,其特征在于,所述吊具由若干工字钢(1)和若干槽钢(2)焊接成方形框架结构。3.根据权利要求2所述的一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,其特征在于,所述吊具的上侧安装有若干大耳板,大耳板上设有上起吊孔(4),吊具的下侧安装有若干小耳板,小耳板上设有下吊孔(3)。4.根据权利要求3所述的一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,其特征在于,所述大耳板、小耳板分别规则焊接在工字钢(1)上。5.根据权利要求1所述的一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,其特征在于,具体包括以下步骤:半成品钢筋在加工区制作完成后使用门机吊运至绑扎区,标准层钢筋在绑扎区整体绑扎成型后使用门机吊运就位;绑扎区配备整体吊具,吊具采用整体式框架吊装架,吊具整体尺寸根据钢筋绑扎笼尺寸设计,吊具骨架与沉箱墙体中心轴心一致;标准层竖向钢筋紧靠吊具框架绑扎成型,竖向钢筋之间使用圆钢连接,并使用u型卡扣连接吊具;检查完成后采用门机对接安装,安装完成后将吊具运回绑扎区,以此形成循环作业。

技术总结

本发明公开一种沉箱预制标准层钢筋绑扎笼整体吊装工艺,包括以下步骤:钢筋加工制作、品装运至绑扎区、钢筋绑扎成型、钢筋绑扎笼与吊具紧固为整体、钢筋绑扎笼与吊具整体吊装、吊具回收。本发明的整体吊装工艺,改变了传统的现场绑扎方式,通过设置固定的标准层钢筋预制区进行办工厂化施工,大大节约了人力、物力资源投入,减少了人员作业隐患,采用整体式绑扎成型效果好、吊装速度快、定位准,充分发挥了整体式绑扎周期短、减少吊装定位时间的作业优势,提高了施工进度。提高了施工进度。提高了施工进度。

技术研发人员:孙海洋 张定野 孙伟楠 于海龙

受保护的技术使用者:中交第一航务工程局有限公司

技术研发日:2021.10.20

技术公布日:2022/1/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1