一种基于柔性制造系统的双工位装载站及操作方法与流程

本发明涉及精密零件的自动化加工领域,具体涉及一种柔性制造系统用快速换料结构及操作方法。

背景技术:

1、智能制造是目前我国乃至全世界范围内的发展趋势,智能制造技术是高端装备制造业、信息化以及工业化深度融合的重要体现,大力培育和发展智能制造装备产业对于加快制造业转型升级,提升生产效率、技术水平和产品质量,降低能源、资源消耗,实现制造过程的智能化和绿色化发展具有重要意义。对于自动化加工领域来讲,智能制造是一种由智能机器和人共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,把制造自动化的概念更新,扩展到柔性化、智能化和高度集成化。

2、目前中国制造业正处于升级转型中,如何在生产中降低人工成本,提升生产效率,实现智能自动化是解决问题的关键。因此研究自动化设备,使用柔性制造设备是非常必要的,其可以利用上下料机械手代替人工工作,提高设备利用率和加工稳定性,从而实现加工过程的自动化和智能化。

3、柔性制造系统具有提高生产效率,减少生产周期,减少人工成本低等优点。现有配备单个装载站的柔性制造系统有上下料效率低、浪费储料空间等缺点。在此情形下,我们设计了一种柔性制造系统用双工位装载站及操作方法,其在有效空间内可以设置两个相互独立抽屉装载站,两个抽屉装载站交替上下料,提高工作效率,其他空间还可以存储一定数量的工件。

技术实现思路

1、本发明的目的在于提供一种基于柔性制造系统的双工位装载站,两个换料位交替使用,实现柔性制造系统快速上下料过程,有效提高柔性制造系统的工作效率。

2、为了实现上述目的,本发明采用的技术方案为:

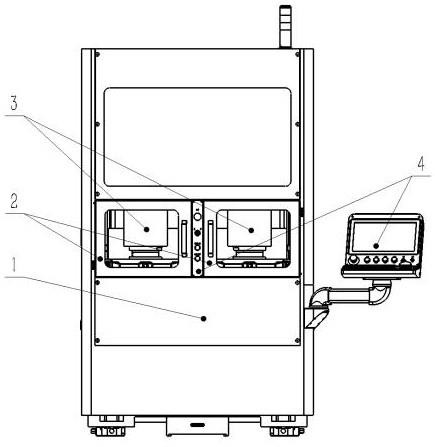

3、一种基于柔性制造系统的双工位装载站,包括防护组件1、换料门2、抽屉式装载站3和人机交互系统4;其中,

4、防护组件1包括整体外观护罩11、观察窗12、报警灯13等组件;观察窗布置在和人视线相同高度的位置,报警灯安装在护罩顶部。

5、换料门2有左右两个,安装在防护组件1上,左右两门分别向外侧水平开启。换料门组件主要由门21、隐藏式铰链22、拉手23和安全门锁24组成。

6、抽屉式装载站3的换料位和换料门2安装在同一高度上,左右分别对应,各有一个;抽屉式装载站3主要由支撑立柱31、储存工件层32、换料位层33、气动定位卡盘34、托盘工件组件35组成。

7、换料位层33中,两个抽屉换料位左右排布,单个抽屉式换料位配备有拉出和推入双向锁定的把手锁系统331、抽屉安装板332、工业伸缩滑轨333安装于抽屉安装板332内侧节省安装空间、换料位有无料检测装置334为对射传感器安装于抽屉换料位两侧、抽屉到位检测335分别安装在两抽屉换料位内侧、抽屉装载站安装层板336。

8、人机交互系统4包括按钮面板41和一体机42两部分,按钮面板安装在左右换料门的中间,方便人工上下料时操作,一体机布置在设备右侧,其高度符合人体工程学。

9、一种基于柔性制造系统的双工位装载站的操作方法,包括有以下步骤:

10、步骤1,人工上料:人工操作按钮面板41,选择左边或者右边上料,开启换料门组件2,按压把手锁系统331,解锁定位,将抽屉式换料位拉出,拉出到位后,把手锁系统331锁定;人工将托盘工件组件35放在抽屉安装板332的气动卡盘34上;完成后解锁把手锁系统331,将抽屉装载站推进到位,关闭换料门2完成整个上料流程。到位后有换料位有无料检测装置334和抽屉到位检测335,给机械手可以抓料的信号。

11、步骤2,人工下料:选取要下料的抽屉料位,重复步骤1动作将抽屉拉出到位后锁定,然后将带有加工完成托盘工件组件35的取下,再将下一个放上,完成上、下料循环动作。

12、在上下料过程中,既可以直接对托盘工件组件35上料,还支持直接更换工件,人工按按钮面板41的气动夹紧。松开按钮,气动卡盘34将托盘组件35夹紧,人工将工件拆下,换上新的毛坯工件并且锁紧,再次按下按钮,气动卡盘34松开,继续按照之前步骤完成上下料。

13、优化的:支撑立柱31为槽钢焊接结构,其结构加工方便,安装位置设置有阵列的安装孔,满足不同高度、不同尺寸工件的灵活排放。

14、优化的:储存工件层32主要由工件层板321、托盘支承座322、定位销323、层板连接件324组成。

15、优化的:储存工件层32中,工件存储板321可根据工件大小的不同修改每层工件存储数量;托盘支承座322承圆弧分布,与机械手旋转中心同心,便于机械手抓料;定位销323实现托盘工件组件35的定位和防呆。

16、优化的:换料位层33中,两个抽屉换料位左右排布,单个抽屉式换料位配备有拉出和推入双向锁定的把手锁系统331、抽屉安装板332、工业伸缩滑轨333安装于抽屉安装板332内侧节省安装空间、换料位有无料检测装置334为对射传感器安装于抽屉换料位两侧、抽屉到位检测335分别安装在两抽屉换料位内侧、抽屉装载站安装层板336。

17、优化的:气动卡盘34中主要由支撑底座341、缸体342、活塞343、卡趾344、导套345等组成。气动卡盘34的作用是固定托盘工件组件35,可以直接在换料位更换工件。更换完成后需通过按钮面板41将卡盘松开便于机械手抓料,同时,为了安全起见,气动卡盘34还设置有气动夹紧、松开检测,防止人工忘记松开。

18、优化的:按钮面板41的选择开关411可选择左或右边换料,也可选择左或右气动卡盘34夹紧或者松开。

19、本发明具有如下的有益效果:

20、双工位装载站两个抽屉装载站可以交互或者同时上下料,提高上下料效率,提高柔性制造系统的工作效率;同时,相比于单个装载站,其可以在高度空间上储存一定数量的工件,提升柔性制造系统的料位数量;气动卡盘可以实现直接在抽屉换料位上更换工件,减少人工在设备外组装托盘工件组件,方便人工操作。

技术特征:

1.一种基于柔性制造系统的双工位装载站,其特征在于,包括换料门(2)、抽屉式装载站(3);其中,抽屉式装载站(3)的换料位和换料门(2)安装在同一高度上,左右分别对应,各有一个;抽屉式装载站(3)由支撑立柱(31)、储存工件层(32)、换料位层(33)、气动卡盘(34)、托盘工件组件(35)组成。

2.根据权利要求1所述的基于柔性制造系统的双工位装载站,其特征在于,所述支撑立柱(31)为焊接结构,层板安装面设置有阵列的安装。

3.根据权利要求2所述的基于柔性制造系统的双工位装载站,其特征在于,所述储存工件层(32)中,工件存储板(321)可以根据工件尺寸的不同修改每层工件存储数量;托盘支承座(322)为圆弧分布,与机械手旋转中心同心,便于机械手抓料;定位销(323)实现托盘工件组件(35)的定位和防呆。

4.根据权利要求2所述的基于柔性制造系统的双工位装载站,其特征在于,所述换料位层(33)中,两个抽屉换料位左右排布,单个抽屉式换料位配备有拉出和推入双向锁定的把手锁系统(331)、抽屉安装板(332),工业伸缩滑轨(333)安装于抽屉安装板(332)内侧、换料位有无料检测装置(334)为对射传感器安装于抽屉换料位两侧、抽屉到位检测(335)分别安装在两抽屉换料位内侧的抽屉装载站安装层板(336)上。

5.根据权利要求2所述的基于柔性制造系统双工位装载站,其特征在于,所述气动卡盘(34)中主要由支撑底座(341)、缸体(342)、活塞(343)、卡趾(344)、导套(345)等组成;气动卡盘(34)的作用是实现固定托盘,直接在换料位更换工件的作用;更换完成后需通过按钮面板(41)将卡盘松开便于机械手抓料。

6.根据权利要求1所述的基于柔性制造系统双工位装载站,其特征在于,所述按钮面板(41)的选择开关可选择左或右边换料,同时也可以选择左或右气动卡盘(34)夹紧或者松开。

7.一种基于柔性制造系统的双工位装载站的操作方法,其特征在于,包括有以下步骤:

技术总结

一种基于柔性制造系统的双工位装载站及操作方法,该双工位装载站主要由防护组件、换料门、抽屉式装载站和人机交互系统组成。防护组件起到外观以及防护作用;换料门配备安全门锁,防止人员误操作;抽屉式装载站可以实现人工拉出上料,推进机械手抓料的过程,并且在相应的极限位置设计有定位和检测机构。人机交互系统控制门的开关及气动卡盘的夹紧或者松开;本发明的两个抽屉装载站相互独立、互不影响,能够交替使用,加快换料速度,减少机械手的等待时间,提高设备工作效率。本发明也能够实现不停机换料,实现工件的连续生产,充分发挥柔性制造系统的性能。

技术研发人员:张琛,赵香,刘进奇

受保护的技术使用者:西安精雕精密机械工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!