一种用于摩擦片的自动码料装置的制作方法

1.本实用新型涉及码料装置技术领域,特别是涉及一种用于摩擦片的自动码料装置。

背景技术:

2.摩擦片在生产线上倒角、打磨加工完成后,现有生产中一般是直接落入料框,然后由人工理料,或在生产线的末端,由人工对摩擦片进行整理,两者均费时费力,强度大,效率低。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足,而提供一种用于摩擦片的自动码料装置,其在摩擦片生产线的末端设置码料装置,并在两者之间设置过渡的传送带,从而可以自动实现摩擦片的码料。

4.本实用新型解决其技术问题所采用的技术方案是:一种用于摩擦片的自动码料装置,包括滑轨,所述滑轨的末端设置有传送带,所述传送带的末端设置有码料装置;所述码料装置包括前挡板和后挡板,所述前挡板、所述后挡板之间设置有堆料装置,所述堆料装置包括底板,所述底板的上方设置有接料板,所述接料板通过固定于所述底板的立式导柱上下移动,所述立式导柱套接有两端抵触所述底板、所述接料板的弹簧,所述接料板的左右两侧设置有限制摩擦片掉落的侧板。

5.进一步的,所述传送带的高度低于所述滑轨。

6.进一步的,所述前挡板的高度与所述传送带的底面平齐,所述后挡板的高度高于所述传动带的顶面。

7.进一步的,所述接料板的初始位置低于所述传达带的顶面。

8.进一步的,所述立式导柱有四根,四根所述立式导柱分布于所述接料板的四角,四根所述立式导柱各套接有一根所述弹簧。

9.进一步的,所述弹簧的弹性系数k、所述摩擦片的重量g、所述摩擦片平放时的高度h三者之间的关系为

10.进一步的,所述底板设置有限制所述接料板下降高度的限位桩。

11.进一步的,所述后挡板的顶部设置有警示灯,所述限位桩的顶部设置有压力传感器,所述警示灯与所述压力传感器电连接。

12.进一步的,所述前挡板、所述后挡板之间设置有导轨,所述底板设置有使所述底板沿所述导轨移动的滚轮。

13.进一步的,所述导轨滚动连接有若干个所述堆料装置。

14.本实用新型的有益效果是:一种用于摩擦片的自动码料装置,其包括滑轨,所述滑轨的末端设置有传送带,所述传送带的末端设置有码料装置;所述码料装置包括前挡板和

后挡板,所述前挡板、所述后挡板之间设置有堆料装置,所述堆料装置包括底板,所述底板的上方设置有接料板,所述接料板通过固定于所述底板的立式导柱上下移动,所述立式导柱套接有两端抵触所述底板、所述接料板的弹簧,所述接料板的左右两侧设置有限制摩擦片掉落的侧板。本实用新型在所述摩擦片加工生产线的末端设置码料装置,可以实现所述摩擦片的自动码料,从而进一步实现所述摩擦片的自动化生产。

附图说明

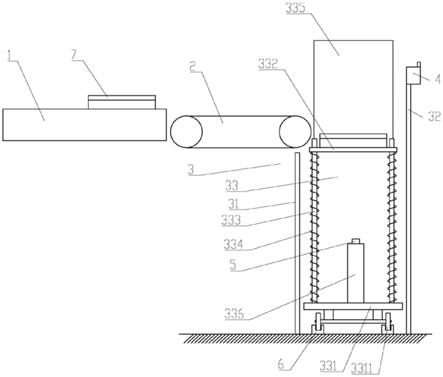

15.图1是本实用新型的一种用于摩擦片的自动码料装置的结构示意图。

16.附图标记说明:

17.1——滑轨、2——传送带、3——码料装置、31——前挡板、32——后挡板、33——堆料装置、331——底板、3311——滚轮、332——接料板、333——立式导柱、334——弹簧、335——侧板、336——限位桩、4——警示灯、5——压力传感器、6——导轨、7——摩擦片。

具体实施方式

18.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

19.如图1所示,本实施例的一种用于摩擦片的自动码料装置,包括滑轨1,所述滑轨1的末端设置有传送带2,所述传送带2的末端设置有码料装置3;所述码料装置3包括前挡板31和后挡板32,所述前挡板31、所述后挡板32之间设置有堆料装置33,所述堆料装置33包括底板331,所述底板331的上方设置有接料板332,所述接料板332通过固定于所述底板331的立式导柱333上下移动,所述立式导柱333套接有两端抵触所述底板331、所述接料板332的弹簧334,所述接料板332的左右两侧设置有限制所述摩擦片7掉落的侧板335。

20.本实用新型在现有的摩擦片生产线的末端加装自动码料装置,作业时,所述摩擦片7由所述滑轨1被推挤到所述传送带2,所述传送带2传送所述摩擦片7并抛落到所述接料板332上,由此可知,所述传送带2的高度低于所述滑轨1,所述接料板332的初始位置低于所述传达带2的顶面。为了防止所述摩擦片7掉落,所述接料板332的四周设置了所述前板31、所述后板32和两侧的所述侧板335,且所述前挡板31的高度与所述传送带2的底面平齐,所述后挡板32的高度高于所述传动带2的顶面。

21.所述摩擦片7落于所述接料板332后,所述接料板332在所述摩擦片7的重力压制下,对所述弹簧334产生向下的压力,使所述弹簧334被压缩,从而使所述接料板332自动下沉;所述弹簧334的弹性系数k、所述摩擦片7的重量g、所述摩擦片7平放时的高度h三者之间的关系为这样,所述接料板332每接到一块所述摩擦片7,所述接料板332的下沉高度为所述摩擦片7平放时的高度h。

22.为了防止所述弹簧334被过于压缩失效,所述底板331设置有限制所述接料板332下降高度的限位桩336;所述后挡板32的顶部设置有警示灯4,所述限位桩336的顶部设置有压力传感器5,所述警示灯4与所述压力传感器5电连接,这样,可以提醒工人及时处理装满料的所述堆料装置33。

23.所述前挡板31、所述后挡板32之间设置有导轨6,所述底板331设置有使所述底板

331沿所述导轨6移动的滚轮3311,所述导轨6滚动连接有若干个所述堆料装置33。这样,当所述堆料装置33装满料时,工人可以直接用空的所述堆料装置33迅速替代,当然,也可以设置自动机械手实新自动转场。

24.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

技术特征:

1.一种用于摩擦片的自动码料装置,其特征在于:包括滑轨,所述滑轨的末端设置有传送带,所述传送带的末端设置有码料装置;所述码料装置包括前挡板和后挡板,所述前挡板、所述后挡板之间设置有堆料装置,所述堆料装置包括底板,所述底板的上方设置有接料板,所述接料板通过固定于所述底板的立式导柱上下移动,所述立式导柱套接有两端抵触所述底板、所述接料板的弹簧,所述接料板的左右两侧设置有限制摩擦片掉落的侧板。2.根据权利要求1所述的一种用于摩擦片的自动码料装置,其特征在于:所述传送带的高度低于所述滑轨。3.根据权利要求1所述的一种用于摩擦片的自动码料装置,其特征在于:所述前挡板的高度与所述传送带的底面平齐,所述后挡板的高度高于所述传动带的顶面。4.根据权利要求1所述的一种用于摩擦片的自动码料装置,其特征在于:所述接料板的初始位置低于所述传达带的顶面。5.根据权利要求1所述的一种用于摩擦片的自动码料装置,其特征在于:所述立式导柱有四根,四根所述立式导柱分布于所述接料板的四角,四根所述立式导柱各套接有一根所述弹簧。6.根据权利要求5所述的一种用于摩擦片的自动码料装置,其特征在于:所述弹簧的弹性系数k、所述摩擦片的重量g、所述摩擦片平放时的高度h三者之间的关系为7.根据权利要求1所述的一种用于摩擦片的自动码料装置,其特征在于:所述底板设置有限制所述接料板下降高度的限位桩。8.根据权利要求7所述的一种用于摩擦片的自动码料装置,其特征在于:所述后挡板的顶部设置有警示灯,所述限位桩的顶部设置有压力传感器,所述警示灯与所述压力传感器电连接。9.根据权利要求1所述的一种用于摩擦片的自动码料装置,其特征在于:所述前挡板、所述后挡板之间设置有导轨,所述底板设置有使所述底板沿所述导轨移动的滚轮。10.根据权利要求9所述的一种用于摩擦片的自动码料装置,其特征在于:所述导轨滚动连接有若干个所述堆料装置。

技术总结

本实用新型涉及码料装置技术领域,尤其涉及一种用于摩擦片的自动码料装置,其包括滑轨,所述滑轨的末端设置有传送带,所述传送带的末端设置有码料装置;所述码料装置包括前挡板和后挡板,所述前挡板、所述后挡板之间设置有堆料装置,所述堆料装置包括底板,所述底板的上方设置有接料板,所述接料板通过固定于所述底板的立式导柱上下移动,所述立式导柱套接有两端抵触所述底板、所述接料板的弹簧,所述接料板的左右两侧设置有限制摩擦片掉落的侧板。本实用新型在所述摩擦片加工生产线的末端设置码料装置,可以实现所述摩擦片的自动码料,从而进一步实现所述摩擦片的自动化生产。从而进一步实现所述摩擦片的自动化生产。从而进一步实现所述摩擦片的自动化生产。

技术研发人员:孙瑞妍 刘荣华

受保护的技术使用者:枣阳磐石摩擦片有限公司

技术研发日:2021.02.23

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1