一种硅酮玻璃胶包装机封装装置的制作方法

1.本实用新型涉及玻璃胶包装机技术领域,具体为一种硅酮玻璃胶包装机封装装置。

背景技术:

2.随着人们生活水平的提高,在日常装修中对玻璃胶的使用率越来越高,玻璃胶的生产量也越来越大,常用的玻璃胶为桶装或者管装,使用起来较为方便,同时易于保存。

3.现有的玻璃胶包装机往往先将管体热成型封底,灌注之后再在灌注口封膜;但灌注时由于管口狭小,玻璃胶容易溢出,同时封膜容易破裂,损坏,造成玻璃胶泄漏。

技术实现要素:

4.本实用新型的目的在于提供一种硅酮玻璃胶包装机封装装置,以解决上述背景技术中提出的问题。

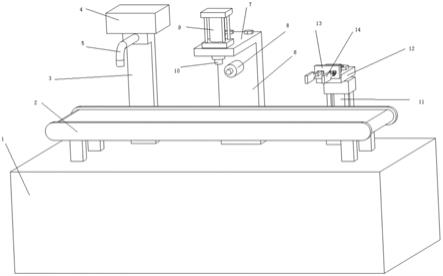

5.为实现上述目的,本实用新型提供如下技术方案,包括机架、传送带、灌注架、灌注液控制器、灌注管、支撑架、按压气缸连接板、热喷枪、按压气缸、按压头、抬升气缸、夹紧气缸连接板、夹紧气缸、夹紧板;所述传送带安装在机架上表面中央;所述灌注架安装在机架上表面,位于传送带左后侧;所述灌注液控制器安装在灌注架上方;所述灌注管安装在灌注架前侧面;所述支撑架安装在机架上表面,位于传送带正后方;所述按压气缸连接板安装在支撑架上;所述热喷枪安装在支撑架上;所述按压气缸安装在按压气缸连接板末端;所述按压头安装在按压气缸气缸头上;所述抬升气缸安装在机架上表面,位于传送带右后方;所述夹紧气缸连接板安装在抬升气缸的气缸杆头上;所述夹紧气缸安装在夹紧气缸连接板末端;所述夹紧板安装在夹紧气缸的夹爪上。

6.作为本实用新型的一种优选技术方案,所述灌注架与支撑架高度相同,灌注管末端与按压头高度相同,保证每次灌注液体高度相同,便于按压气缸重复按压管体末端热塑型部分。

7.作为本实用新型的一种优选技术方案,所述热喷枪喷头套有喷套,减小喷焰范围;将喷焰集中在管体末端热塑型段,避免玻璃胶过度受热,减少喷焰工作时间。

8.作为本实用新型的一种优选技术方案,所述按压气缸缸径大于抬升气缸。

9.作为本实用新型的一种优选技术方案,所述夹紧板材质为不锈钢,两端平行安装在夹紧气缸的夹爪上,其内侧有封装纹路;通过气缸夹爪将管体末端挤压封口,完成封装,夹紧板内侧封装纹路可以增加管体末端封装效果。

10.与现有技术相比,本实用新型的有益效果是:将管体先封膜,再从底部灌入玻璃胶,最后用热喷枪加热,然后塑型封底,避免了加热板与定型管之间距离不当造成封膜破裂,管体末端更易塑型,降低了封装南渡江。将灌注与封底工位分开,便于玻璃胶注入管体之中,管体末端塑型难度进一步降低,提高成品封装质量。

附图说明

11.图1为本实用新型立体示意图i;

12.图2为本实用新型立体示意图ii;

13.图3为本实用新型俯视图;

14.图4为本实用新型左视图;

15.图中:1

‑

机架、2

‑

传送带、3

‑

灌注架、4

‑

灌注液控制器、5

‑

灌注管、6

‑

支撑架、7

‑

按压气缸连接板、8

‑

热喷枪、9

‑

按压气缸、10

‑

按压头、11

‑

抬升气缸、12

‑

夹紧气缸连接板、 13

‑

夹紧气缸、14

‑

夹紧板

具体实施方式

16.实施例1

17.如图1至图4所示,管体从传送带2传入,传送至灌注架3下方,传送带2停止,灌注液控制器4启动,玻璃胶从灌注管5想管体内定量灌注,灌注完成后,传送带2启动,将管体传送至支撑架6下。

18.热喷枪8启动,对管体末端热塑型段加热,加热固定时间,热喷枪8关闭,按压气缸9气缸杆伸出,将管体末端形变部分下压,完成初步封装;传送带2再次启动,将管体送至抬升气缸11前,气缸杆回收,夹紧气缸13下落,其夹爪收紧,带动夹紧板14挤压管体末端热塑型段,完成密封。

19.封装时玻璃胶灌注量以及热喷枪8加热时间可根据管体直径以及高度进行调整,抬升气缸行程与管体高度相适应;文中涉及的管路连接以及电路连接均为本领域技术人员所惯用的手段,为现有技术,玻璃胶定量灌注以及热喷枪定时装置也为现有技术。文中所述按压气缸9、抬升气缸11为亚德客标准气缸;夹紧气缸13为亚德客夹爪气缸。

20.本文中未详细说明的部件为现有技术。

21.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

技术特征:

1.一种硅酮玻璃胶包装机封装装置,其特征在于:包括机架(1)、传送带(2)、灌注架(3)、灌注液控制器(4)、灌注管(5)、支撑架(6)、按压气缸连接板(7)、热喷枪(8)、按压气缸(9)、按压头(10)、抬升气缸(11)、夹紧气缸连接板(12)、夹紧气缸(13)、夹紧板(14);所述传送带(2)安装在机架(1)上表面中央;所述灌注架(3)安装在机架(1)上表面,位于传送带(2)左后侧;所述灌注液控制器(4)安装在灌注架(3)上方;所述灌注管(5)安装在灌注架(3)前侧面;所述支撑架(6)安装在机架(1)上表面,位于传送带正后方;所述按压气缸连接板(7)安装在支撑架(6)上;所述热喷枪(8)安装在支撑架(6)上;所述按压气缸(9)安装在按压气缸连接板(7)末端;所述按压头(10)安装在按压气缸(9)气缸头上;所述抬升气缸(11)安装在机架(1)上表面,位于传送带(2)右后方;所述夹紧气缸连接板(12)安装在抬升气缸(11)的气缸杆头上;所述夹紧气缸(13)安装在夹紧气缸连接板(12)末端;所述夹紧板(14)安装在夹紧气缸(13)的夹爪上。2.根据权利要求1所述的一种硅酮玻璃胶包装机封装装置,其特征在于:所述灌注架(3)与支撑架(6)高度相同,灌注管(5)末端与按压头(10)高度相同。3.根据权利要求2所述的一种硅酮玻璃胶包装机封装装置,其特征在于:所述热喷枪(8)喷头套有喷套,减小喷焰范围。4.根据权利要求3所述的一种硅酮玻璃胶包装机封装装置,其特征在于:所述按压气缸(9)缸径大于抬升气缸(11)。5.根据权利要求4所述的一种硅酮玻璃胶包装机封装装置,其特征在于:所述夹紧板(14)材质为不锈钢,两端平行安装在夹紧气缸(13)的夹爪上,其内侧有封装纹路。

技术总结

本实用新型公开了一种硅酮玻璃胶包装机封装装置,包括机架、传送带、灌注架、灌注液控制器、灌注管、支撑架、按压气缸连接板、热喷枪、按压气缸、按压头、抬升气缸、夹紧气缸连接板、夹紧气缸、夹紧板;本实用新型的有益效果是:将管体先封膜,再从底部灌入玻璃胶,最后用热喷枪加热,然后塑型封底,避免了加热板与定型管之间距离不当造成封膜破裂,管体末端更易塑型,降低了封装南渡江。将灌注与封底工位分开,便于玻璃胶注入管体之中,管体末端塑型难度进一步降低,提高成品封装质量。提高成品封装质量。提高成品封装质量。

技术研发人员:姚文举 张元兵 陈荣凯

受保护的技术使用者:开封丹佛科技有限公司

技术研发日:2021.04.12

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1