一种连铸连轧安装铸机钢带的吊具的制作方法

1.本实用新型属于有色金属冶炼及深加工装置技术领域,具体涉及一种连铸连轧安装铸机钢带的吊具。

背景技术:

2.scr连铸连轧生产线的核心是五轮式铸轮机,铸轮机由铸轮、压轮、2个惰轮、张紧轮、一条环形钢带组成。铸轮上装有铜制梯形凹环,铸轮与钢带包裹部分形成模腔,在正常生产时,浇包内的铜液通过浇注管进入由压轮、铸轮、钢带形成的浇注熔池,随着铸轮的稳定转动,模腔中的铜液遇水冷却凝固成铸坯,后经脱模器铸坯与铸轮分离进入下一道工序-轧制。在整个生产过程中,钢带的工作条件十分恶劣,频繁经受周期性的冷热变化,一般使用7-9天需要重新更换钢带。现有技术中一般采用人工更换的方式,这种方式劳动强度大、安装时间长、安全隐患大,同时间接地增大能源的消耗。

技术实现要素:

3.针对现有技术中的问题,本实用新型提供一种能够降低劳动强度、缩短安装时间、减少安全隐患的连铸连轧安装铸机钢带的吊具。

4.本实用新型采用以下技术方案:

5.一种连铸连轧安装铸机钢带的吊具,其特征在于,所述吊具包括挂钩(1)、第一连接臂(2)、第二连接臂(3)、第一连接座、第二连接座,第一连接座包括一体成型的第一连接板(4)、第一过渡板(10)、第一底座(11),第二连接座包括一体成型的第二连接板(5)、第二过渡板(10')、第二底座(11'),第一过渡板(10)的截面形状与第二过渡板(10')的截面形状均为角钢形状,第一连接板(4)与水平面的夹角、第二连接板(5)与水平面的夹角均为20

°‑

80

°

,第一连接板(4)与第二连接板(5)交叉铰接,第一底座(11)与第二底座(11')相向连接形成起吊面;第一连接臂(2)的一端与挂钩(1)连接,第一连接臂(2)的另一端与第一连接板(4)连接;第二连接臂(3)的一端与挂钩(1)连接,第二连接臂(3)的另一端与第二连接板(5)连接;挂钩(1)加工有起吊孔(12)。

6.根据上述的连铸连轧安装铸机钢带的吊具,其特征在于,所述起吊面的顶部安装有垫板(7),垫板(7)的顶部安装有胶垫(6)。

7.根据上述的连铸连轧安装铸机钢带的吊具,其特征在于,所述垫板(7)为钢质垫板,所述垫板(7)的数量为2-4个,所述胶垫(6)的数量为2-5个;垫板(7)与胶垫(6)通过螺栓连接。

8.根据上述的连铸连轧安装铸机钢带的吊具,其特征在于,所述第一连接臂(2)的一端与挂钩(1)通过一个第一连接销(8)铰接,第一连接臂(2)的另一端与第一连接板(4)通过一个第一连接销(8)铰接;第二连接臂(3)的一端与挂钩(1)通过一个第一连接销(8)铰接,第二连接臂(3)的另一端与另第二连接板(5)通过一个第一连接销(8)铰接。

9.根据上述的连铸连轧安装铸机钢带的吊具,其特征在于,所述第一连接板(4)与第

二连接板(5)通过第二连接销(9)铰接。

10.根据上述的连铸连轧安装铸机钢带的吊具,其特征在于,所述第二连接板(5)与第一连接板(4)的连接处加工有凹槽。

11.本实用新型的有益技术效果:本实用新型的吊具结构形式简单、吊装简单方便,为有色金属冶炼及深加工的生产提供了有力保障。使用天车通过本实用新型的吊具吊装钢带时操作方便、可有效地降低工人的劳动强度,并消除安全隐患,安装时间短,为生产节约大量时间。本实用新型吊具用于安装scr五轮式铸轮机钢带,即连铸连轧生产线环形铸机钢带,并逐步推广于吊装其他备品备件。

附图说明

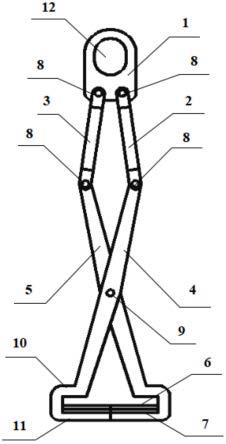

12.图1是本实用新型的结构示意图;

13.图2是本实用新型挂钩的结构示意图;

14.图3是本实用新型连接臂的结构示意图;

15.图4是本实用新型第一连接座的结构示意图;

16.图5是本实用新型第二连接座的结构示意图;

17.图6是本实用新型胶垫的结构示意图;

18.图7是本实用新型垫板的结构示意图;

19.图8是本实用新型连接销的结构示意图。

具体实施方式

20.参见图1-8,本实用新型的一种连铸连轧安装铸机钢带的吊具,包括挂钩1、第一连接臂2、第二连接臂3、第一连接座、第二连接座,第一连接座包括一体成型的第一连接板4、第一过渡板10、第一底座11,第二连接座包括一体成型的第二连接板5、第二过渡板10'、第二底座11',第一连接板4与水平面的夹角为20

°‑

80

°

,第二连接板5与水平面的夹角为20

°‑

80

°

,第一连接板4与第二连接板5通过第二连接销9交叉铰接,第一过渡板10的截面形状与第二过渡板10'的截面形状均为角钢形状。第二连接板5与第一连接板4的连接处加工有凹槽,凹槽使第二连接板5与第一连接板4连接后上表面齐平。第一底座11与第二底座11'相向连接形成起吊面;起吊面的顶部安装有垫板7,垫板7的顶部安装有胶垫6。垫板7为钢质垫板,垫板7的数量为2-4个,胶垫6的数量为2-5个;垫板7与胶垫6通过螺栓连接。第一连接臂2的一端与挂钩1连接,第一连接臂2的另一端与第一连接板4连接;第二连接臂3的一端与挂钩1连接,第二连接臂3的另一端与第二连接板5连接;优选的,第一连接臂2的一端与挂钩1通过一个第一连接销8铰接,第一连接臂2的另一端与第一连接板4通过一个第一连接销8铰接;第二连接臂3的一端与挂钩1通过一个第一连接销8铰接,第二连接臂3的另一端与另第二连接板5通过一个第一连接销8铰接。第一连接销8与第二连接销9的形状、结构相同,尺寸不同。挂钩1加工有起吊孔12。

技术特征:

1.一种连铸连轧安装铸机钢带的吊具,其特征在于,所述吊具包括挂钩(1)、第一连接臂(2)、第二连接臂(3)、第一连接座、第二连接座,第一连接座包括一体成型的第一连接板(4)、第一过渡板(10)、第一底座(11),第二连接座包括一体成型的第二连接板(5)、第二过渡板(10')、第二底座(11'),第一过渡板(10)的截面形状与第二过渡板(10')的截面形状均为角钢形状,第一连接板(4)与水平面的夹角、第二连接板(5)与水平面的夹角均为20

°‑

80

°

,第一连接板(4)与第二连接板(5)交叉铰接,第一底座(11)与第二底座(11')相向连接形成起吊面;第一连接臂(2)的一端与挂钩(1)连接,第一连接臂(2)的另一端与第一连接板(4)连接;第二连接臂(3)的一端与挂钩(1)连接,第二连接臂(3)的另一端与第二连接板(5)连接;挂钩(1)加工有起吊孔(12)。2.根据权利要求1所述的连铸连轧安装铸机钢带的吊具,其特征在于,所述起吊面的顶部安装有垫板(7),垫板(7)的顶部安装有胶垫(6)。3.根据权利要求2所述的连铸连轧安装铸机钢带的吊具,其特征在于,所述垫板(7)为钢质垫板,所述垫板(7)的数量为2-4个,所述胶垫(6)的数量为2-5个;垫板(7)与胶垫(6)通过螺栓连接。4.根据权利要求1所述的连铸连轧安装铸机钢带的吊具,其特征在于,所述第一连接臂(2)的一端与挂钩(1)通过一个第一连接销(8)铰接,第一连接臂(2)的另一端与第一连接板(4)通过一个第一连接销(8)铰接;第二连接臂(3)的一端与挂钩(1)通过一个第一连接销(8)铰接,第二连接臂(3)的另一端与另第二连接板(5)通过一个第一连接销(8)铰接。5.根据权利要求1所述的连铸连轧安装铸机钢带的吊具,其特征在于,所述第一连接板(4)与第二连接板(5)通过第二连接销(9)铰接。6.根据权利要求1所述的连铸连轧安装铸机钢带的吊具,其特征在于,所述第二连接板(5)与第一连接板(4)的连接处加工有凹槽。

技术总结

本实用新型公开了一种连铸连轧安装铸机钢带的吊具,包括挂钩(1)、第一连接臂(2)、第二连接臂(3)、第一连接座、第二连接座,第一连接座包括一体成型的第一连接板(4)、第一过渡板(10)、第一底座(11),第二连接座包括一体成型的第二连接板(5)、第二过渡板(10')、第二底座(11'),第一连接板(4)与第二连接板(5)交叉铰接;两个底座相向连接形成起吊面;第一连接臂(2)的一端与挂钩(1)连接、另一端与第一连接板(4)连接;第二连接臂(3)的一端与挂钩(1)连接、另一端与第二连接板(5)连接;挂钩(1)加工有起吊孔(12)。本实用新型能够降低劳动强度、缩短安装时间、减少安全隐患。减少安全隐患。减少安全隐患。

技术研发人员:张延文 李子军 李建成 刘亚瑞 徐永超

受保护的技术使用者:金川集团股份有限公司

技术研发日:2021.04.26

技术公布日:2022/7/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1