轮辐落圆盘自动码垛装置的制作方法

1.本实用新型涉及轮辐落圆盘自动码垛装置技术领域,具体为轮辐落圆盘自动码垛装置。

背景技术:

2.现有的轮辐落圆盘自动码垛装置在使用时,不便于进行自动码垛,浪费人力,并且容易砸伤工作人员,并且操作不方便。

技术实现要素:

3.本实用新型的目的在于提供轮辐落圆盘自动码垛装置,以解决现有技术不足。

4.为实现上述目的,本实用新型提供如下技术方案:包括传送道轨,传送道轨的两侧均设置挡板,传送道轨上设置顶出块,传送道轨顶面的中部安装第一限位器,第一限位器的一侧设有第一感应器,第一感应器通过支杆安装在传送道轨上,传送道轨后端的顶面固定安装第二限位器,传送道轨后端的支撑上固定安装第一换向阀,传送道轨的后端的上方设置支架,支架的一端安装第三限位器,支架中部的后侧固定安装第四限位器,第四限位器的一侧设有第二换向阀和第三换向阀,第二换向阀和第三换向阀均固定安装在支架上,第二限位器的一侧设有第二感应器,第二感应器安装在传送道轨上,支架的后侧固定安装导套,导套内设置导杆,导杆能沿导套移动,导杆的上端固定安装气缸,气缸的固定端与固定件连接,导杆的上端固定安装第五限位器,导杆的下端固定安装圆盘,圆盘的底面固定安装数个均匀分布的吸盘装置,圆盘的顶面固定安装第三感应器,导套的中部固定安装真空阀,真空阀与吸盘装置连通,支架一端的上方设置控制箱,支架一端的下方固定安装接线箱。

5.如上所述的轮辐落圆盘自动码垛装置,所述的传送道轨上设置保护层。

6.本实用新型的优点在于:本实用新型结构设计合理,使用方便,能够使得自动码垛节省人力且更好的解决了人工搬运引起砸伤类的安全问题、圆盘磕碰质量问题、码垛计数问题,通过本装置实现工件的向上码垛,并且带动工件每次横向运动的距离相等,使得工件码垛规则,很好的为下一工序机械手自动化的使用奠定良好根基。

附图说明

7.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

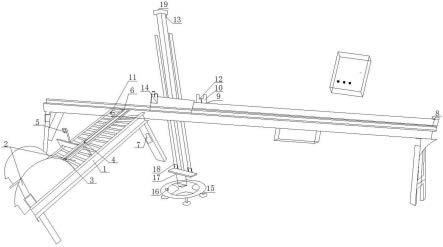

8.图1为本实用新型的整体结构示意图。

9.附图标记:1-传送道轨、2-挡板、3-顶出块、4-第一限位器、5-第一感应器、6-第二限位器、7-第一换向阀、8-第三限位器、9-第四限位器、10-第二换向阀、11-第二感应器、12-第三换向阀、13-第五限位器、14-真空阀、15-吸盘装置、16-第三感应器、17-导杆、18-导套、

19-气缸。

具体实施方式

10.如图1所示,本实施例具体公开的轮辐落圆盘自动码垛装置,包括传送道轨1,传送道轨1的两侧均设置挡板2,传送道轨1上设置顶出块3,传送道轨1顶面的中部安装第一限位器4,第一限位器4的一侧设有第一感应器5,第一感应器5通过支杆安装在传送道轨1上,传送道轨1后端的顶面固定安装第二限位器6,传送道轨1后端的支撑上固定安装第一换向阀7,传送道轨1的后端的上方设置支架,支架的一端安装第三限位器8,支架中部的后侧固定安装第四限位器9,第四限位器9的一侧设有第二换向阀10和第三换向阀12,第二换向阀10和第三换向阀12均固定安装在支架上,第二限位器6的一侧设有第二感应器11,第二感应器11安装在传送道轨1上,支架的后侧固定安装导套18,导套18内设置导杆17,导杆17能沿导套18移动,导杆17的上端固定安装气缸19,气缸19的固定端与固定件连接,导杆17的上端固定安装第五限位器13,导杆17的下端固定安装圆盘,圆盘的底面固定安装数个均匀分布的吸盘装置15,圆盘的顶面固定安装第三感应器16,导套18的中部固定安装真空阀14,真空阀14与吸盘装置15连通,支架一端的上方设置控制箱,支架一端的下方固定安装接线箱。本实用新型结构设计合理,使用方便,能够使得自动码垛节省人力且更好的解决了人工搬运引起砸伤类的安全问题、圆盘磕碰质量问题、码垛计数问题,通过本装置实现工件的向上码垛,并且带动工件每次横向运动的距离相等,使得工件码垛规则,很好的为下一工序机械手自动化的使用奠定良好根基。包括传送装置i、ii,传送装置i由传送道轨1和挡板2组成,传送装置ii由顶出块3、第一限位器4、第一感应器5、第二限位器6和第一换向阀7组成;这里的传送装置i即为传送装置的前端,包括传送轨道2用于对工件进行传送等操作,同时由挡板2对工件进行横向定位;传送轨道1上还设置有顶出块3,当工件运动到第一感应器5时,顶出块3进行顶出工作,配合第一限位器4接到信号,顶出到第二感应器11感应到工件到达,由第一换向阀7下达换向命令,此时,第二限位器6接收到信号使得1号气缸上的顶出块3回到初始位置;第二传感器11感应到工件到达后同时也将命令传送给第二换向阀10,气缸19携带吸盘装置15向传送轨道1移动,移动到第三感应器16感应到工件处于下方位置时,下达命令给第三限位器8进行限位停止工作;当第三感应器16感应到下方工件时,第三换向阀12使得气缸向下运动,第五限位器13限位直到吸盘装置15接近工件,此时进行真空阀14进行工作使吸盘装置15产生负压,吸住工件,第三换向阀12得电换向将工件吸住提起;第二换向阀10得到信号实行换向,移载组件在第三气缸21作用下向右移动,通过第四限位器9定位到达气缸行程的最末端;同时第三换向阀12得电气缸换向,当到达工件码垛装置工装区,真空阀14工作,吸盘脚垫放下工件,工件在工装上叠摞起来,在整体plc程序的控制下当码垛到50个时,自动停止工作此时需要工人将码垛完的工件用叉车挑出,实现下料,使得自动码垛节省人力且更好的解决了人工搬运引起砸伤类的安全问题、圆盘磕碰质量问题、码垛计数问题;通过此装置实现工件的向上码垛,并且带动工件每次横向运动的距离相等,使得工件码垛规则,很好的为下一工序机械手自动化的使用奠定良好根基。

11.具体而言,本实施例所述的传送道轨1上设置保护层。当使用本装置时,通过保护层能够对工件起到保护的作用,避免对工件造成磨损。

12.以上结合附图对本实用新型的具体实施方式作了说明,但这些说明不能被理解为

限制了本实用新型的范围,本实用新型未详尽描述的技术内容均为公知技术。

技术特征:

1.轮辐落圆盘自动码垛装置,其特征在于:包括传送道轨(1),传送道轨(1)的两侧均设置挡板(2),传送道轨(1)上设置顶出块(3),传送道轨(1)顶面的中部安装第一限位器(4),第一限位器(4)的一侧设有第一感应器(5),第一感应器(5)通过支杆安装在传送道轨(1)上,传送道轨(1)后端的顶面固定安装第二限位器(6),传送道轨(1)后端的支撑上固定安装第一换向阀(7),传送道轨(1)的后端的上方设置支架,支架的一端安装第三限位器(8),支架中部的后侧固定安装第四限位器(9),第四限位器(9)的一侧设有第二换向阀(10)和第三换向阀(12),第二换向阀(10)和第三换向阀(12)均固定安装在支架上,第二限位器(6)的一侧设有第二感应器(11),第二感应器(11)安装在传送道轨(1)上,支架的后侧固定安装导套(18),导套(18)内设置导杆(17),导杆(17)能沿导套(18)移动,导杆(17)的上端固定安装气缸(19),气缸(19)的固定端与固定件连接,导杆(17)的上端固定安装第五限位器(13),导杆(17)的下端固定安装圆盘,圆盘的底面固定安装数个均匀分布的吸盘装置(15),圆盘的顶面固定安装第三感应器(16),导套(18)的中部固定安装真空阀(14),真空阀(14)与吸盘装置(15)连通,支架一端的上方设置控制箱,支架一端的下方固定安装接线箱。2.根据权利要求1所述的轮辐落圆盘自动码垛装置,其特征在于:所述的传送道轨(1)上设置保护层。

技术总结

本实用新型公开了轮辐落圆盘自动码垛装置,本实用新型涉及轮辐落圆盘自动码垛装置技术领域,包括传送道轨,传送道轨的两侧均设置挡板,传送道轨上设置顶出块,传送道轨顶面的中部安装第一限位器,第一限位器的一侧设有第一感应器,第一感应器通过支杆安装在传送道轨上,传送道轨后端的顶面固定安装第二限位器。本实用新型结构设计合理,使用方便,能够使得自动码垛节省人力且更好的解决了人工搬运引起砸伤类的安全问题、圆盘磕碰质量问题、码垛计数问题,通过本装置实现工件的向上码垛,并且带动工件每次横向运动的距离相等,使得工件码垛规则,很好的为下一工序机械手自动化的使用奠定良好根基。用奠定良好根基。用奠定良好根基。

技术研发人员:胡鹏飞 高锡虎 王辉 王树人 胡忠亮 董法峰 刘德利 张永彬 刘焕

受保护的技术使用者:山东贞元汽车车轮有限公司

技术研发日:2021.12.13

技术公布日:2022/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1