一种焊轨基地辊道线维护装置的制作方法

1.本实用新型涉及钢轨输送辊道领域,具体地说是一种焊轨基地辊道线维护装置。

背景技术:

2.焊轨基地辊道线是一种在焊轨基地、钢厂等辊道线专用输送长钢轨的设备,通过液压马达带动驱动轮,从而带动钢轨在辊道线上移动,从而实现长钢轨的长距离输送。

3.中国高铁逐步走向海外其他国家,临时建设焊轨基地已成必然趋势,国内永久钢轨焊轨基地辊道线基础整体结构造价高,为降低投资成本,临时钢轨厂焊辊道线通常由多个独立的辊轮架串联组成,每个辊轮架包括砼浇筑的独立基座,在基座上设置有辊轮。使用过程中基座易发生沉降,重新浇筑基座影响施工进度,因此需要一种在基座修复过程中能够临时保证焊轨传送作业正常进行的装置。

技术实现要素:

4.本实用新型的目的是提供一种焊轨基地辊道线维护装置,在砼浇筑的独立基础辊道线出现沉降故障无法正常使用后,能够利用已发生故障基座两侧的正常基座作为基础,通过过桥的方式快速修复辊道线,保证钢轨顺利运输,避免延误施工进度,同时不影响对已发生故障的基座进行重新浇筑。

5.为解决上述技术问题,本实用新型采用的技术方案为:

6.一种焊轨基地辊道线维护装置,包括横梁和滚轮装置,在所述横梁两端分别设置支撑a和支撑b,所述支撑a一端连接横梁,另一端连接底座a,所述支撑b一端连接横梁,另一端连接底座b。

7.进一步,所述滚轮装置包括滚轮和滚轮底座,所述滚轮底座固定设置在横梁上,所述滚轮设置在滚轮底座上。

8.进一步,所述焊轨基地辊道线维护装置还包括底座c,所述底座a与辊道线基础a连接,所述底座b与底座c连接,底座c与辊道线基础b连接。

9.通过底座c调节滚轮的高度,实现滚轮的高度与其他滚轮的高度相同,保证钢轨顺利运输,提高施工效率。

10.本实用新型所述的一种焊轨基地辊道线维护装置包括以下步骤:

11.(1)根据辊道线基础之间的距离确定横梁长度,将支撑a、支撑b分别焊接于横梁两端,将底座a、底座b分别焊接于支撑a、支撑b底端;

12.(2)将底座c通过辊道线基础螺栓固定在辊道线基础上;

13.(3)将底座a通过辊道线基础螺栓固定在辊道线基础上、底座b通过底座c上的螺杆固定在底座c上;

14.(4)将滚轮底座垂直焊接于横梁中心,再将滚轮通过四个螺栓固定在滚轮底座上。

15.本实用新型的有益效果在于:

16.本实用新型操作简便,制作容易,材料选用没有特殊限制,可在砼浇筑的独立基础

辊道线发生碰撞、沉降后,临时快速搭建应急辊道线稳定运输钢轨,从而保证钢轨厂焊施工正常进行,具有良好的经济效益。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

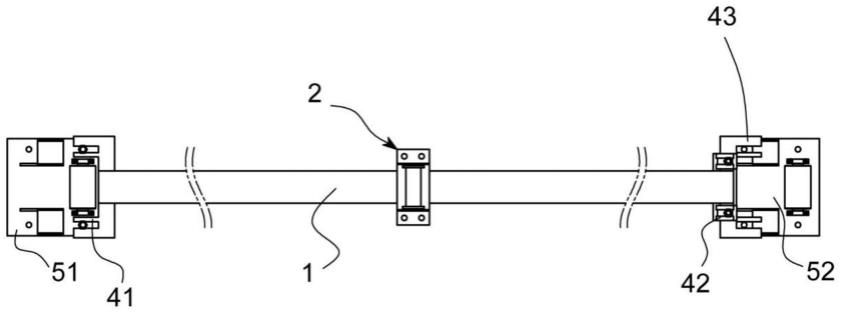

18.图1为本实用新型的俯视结构示意图。

19.图2为本实用新型的主视结构示意图。

20.图3为本实用新型滚轮装置结构示意图。

21.图4为本实用新型底座a与辊道线基础a连接部分结构示意图。

22.图5为本实用新型底座c与辊道线基础b连接部分结构示意图。

23.图中:1—横梁;2—滚轮装置;21—滚轮;22—滚轮底座;31—支撑a;32—支撑b;41—底座a;42—底座b;43—底座c;51—辊道线基础a;52—辊道线基础b。

具体实施方式

24.如图1和2所示,一种焊轨基地辊道线维护装置,包括横梁1和滚轮装置2,在所述横梁1两端分别设置支撑a31和支撑b32。所述支撑a一端连接横梁,另一端连接底座a41,所述支撑b一端连接横梁,另一端连接底座b42。

25.进一步,如图3所示,所述滚轮装置2包括滚轮21和滚轮底座22,所述滚轮底座固定设置在横梁上,所述滚轮21设置在滚轮底座22上。

26.采用过桥式结构,实现了当某一个砼浇筑的独立基础辊道线出现沉降、碰撞等故障无法正常使用时,将横梁的两端通过底座与出故障的砼浇筑独立基础两侧正常的砼浇筑独立基础相连,既保证钢轨顺利运输,又不影响对出故障的砼浇筑独立基础维修。

27.进一步,如图4和5所示,所述底座a41与辊道线基础a51连接,所述底座b42与底座c43连接,底座c43与辊道线基础b52连接。

28.通过底座c43调节滚轮21的高度,实现滚轮21的高度与其他滚轮的高度相同,保证钢轨顺利运输,提高施工效率。

29.本实用新型所述的一种焊轨基地辊道线维护装置包括以下步骤:

30.(1)根据辊道线基础之间的距离确定横梁长度,将支撑a、支撑b分别焊接于横梁两端,将底座a、底座b分别焊接于支撑a、支撑b底端;

31.(2)将底座c通过辊道线基础螺栓固定在辊道线基础b上;

32.(3)将底座a通过辊道线基础螺栓固定在辊道线基础a上,底座b通过底座c上的螺杆固定在底座c上;

33.(4)将滚轮底座垂直焊接于横梁中心,再将滚轮通过四个螺栓固定在滚轮底座上。

34.具体地,给出以下实施例:

35.(1)根据辊道线基础距离确定横梁长度为5605mm,将两端做45

°

切割,通过辊道线滚轮高度确定支撑a高度为290mm,将上端做45

°

切割,支撑b高度为290mm,将上端做45

°

切割,然后将支撑a45

°

面和支撑b45

°

面分别与横梁两端45

°

面焊接;

36.(2)将钢板切割成350mm*150mm*10mm的长方形,在距离长、宽各20mm处打直径25mm圆孔,滚轮底座形成,垂直焊接于横梁中心;

37.(3)将钢板切割成350mm*150mm*10mm的长方形,在距离长、宽各20mm处打直径25mm圆孔,切割两个三角形钢板(底150mm*高85mm*厚10mm),将两个三角形钢板焊接于长方形钢板(长350mm*150mm*10mm)距离长65mm处垂直焊接于长方形钢板长边,将钢轮固定在两切割三角形钢板中心,滚轮形成;

38.(4)根据辊道线基础螺栓位置,确定底座a为470mm*190mm*10mm,切割后焊接于支撑a下端,确定底座c为470mm*190mm*10mm、在距离钢板长113.5mm宽37.5mm位置焊接两根长100mm、直径20mm螺杆,切割后通过螺母固定在辊道线基础上。

39.(5)根据底座c焊接的螺杆位置确定底座b为310mm*94mm*10mm钢板,切割后焊接于支撑b下端。

40.(6)组装完成后,将底座c通过螺栓固定在一端辊道线基础上,底座a通过螺栓固定在另一端辊道线基础上,底座b通过螺母固定在底座c的两个螺杆上,将滚轮通过螺栓固定在滚轮底座上,辊道线维护装置即可正常运行,在钢轨厂焊施工过程中,通过安装此装置保证辊道线正常运输钢轨。

41.具体步骤如下:

42.(1)根据辊道线滚轮间距确定横梁长度,根据辊道线滚轮高度确定支撑a、支撑b高度,将支撑a、支撑b焊接于横梁两端,将滚轮底座焊接于横梁中心;

43.(2)根据辊道线基础尺寸,底座a形成焊接于支撑a底端,底座c形成固定在辊道线基础上,根据底座c焊接螺杆位置底座b形成,底座b形成焊接于支撑b底端;

44.(3)根据切割相同滚轮底座尺寸钢板两端焊接三角形钢板固定滚轮,滚轮形成,将滚轮通过四个螺栓连接在滚轮底座;

45.(4)组装完成后,在钢轨厂焊施工过程中,通过安装此装置达到辊道线正常运输钢轨,确保钢轨厂焊施工。

46.以上公开的仅为本专利的具体实施例,但本专利并非局限于此,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,做出的变形应视为属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1