一种基于吊装轨道的三通道气动道岔的制作方法

1.本实用新型涉及吊装轨道物料输送领域,特别涉及一种基于吊装轨道的三通道气动道岔。

背景技术:

2.在需要多点位加工、装配的生产线为实现连续高效生产一般会采用吊装轨道物料输送,传统生产线以单线循环为主,分区域分流很困难,直接导致多点位同时在线加工无法实现,生产过程等待时间过长,效率损失严重,需要改进。

技术实现要素:

3.本实用新型的目的是提供一种基于吊装轨道的三通道气动道岔以解决背景技术中提及问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种基于吊装轨道的三通道气动道岔,包括:单轨组件、三通道道岔梁组件、旋接组件、驱动单元、定位组件;所述三通道道岔梁组件设置主梁,主梁一端与三通道轨道固定,另一端与单轨组件连接;所述主梁设置悬臂和第一连接板;所述旋接组件在三通道道岔梁组件下方转动连接;所述旋接组件设置垫板、销轴、旋接轨道、滑行板、轨道挡板、第二连接板;所述滑行板顶部对应三通道轨道设置定位孔;所述驱动单元的一端接头与悬臂的第一连接板铰接,另一端接头与第二连接板铰接,且连接外部气源驱动活塞运行,带动旋接组件绕销轴转动;所述定位组件安装在主梁上;所述定位组件设置顶丝穿过定位座,当旋接轨道延伸方向与三通道中任一个导通时,顶丝滑入定位孔实现定位。

6.对本实用新型进一步描述,所述三通道道岔梁组件,包括主梁、定位块、三通道轨道组、限位板、悬臂、第一连接板;所述主梁设安装孔,与旋接组件的销轴旋转连接;所述三通道轨道组与主梁固定,顺以安装孔为圆心旋接轨道的延伸方向,且三通道接口并列排在以旋接轨道长度为半径的圆弧位置上;所述限位板,平贴固定于三通道轨道左右两边最外侧,长度超出轨道接口。

7.对本实用新型进一步描述,所述旋接组件,包括垫板、销轴、旋接轨道、滑行板、轨道挡板、第二连接板;所述轨道挡板对称固定于旋接轨道两侧,垂直固定于滑行板下方,当旋接轨道对接任一轨道时,轨道挡板与其他轨道形成半封闭通道。

8.对本实用新型进一步描述,所述驱动单元包括绑接板、气缸、y型接头、气源接口、固定螺丝;所述气缸设置两组,相对方向与绑接板固定;所述气源接口与外部气源连接,驱动活塞运行,通过气源通断,驱动单元长度可调为无行程、单行程和二行程,使旋接轨道分别对应第一轨道、第二轨道、第三轨道,操作方便可靠。

9.本实用新型的有益效果为:

10.本实用新型通过在三通道道岔梁组件下设置旋接轨道,在三通道道岔梁主梁上设置悬臂和第一连接板,在旋接轨道上设置了第二连接板,位置相对,驱动单元两头通过y型

接头分别与第一连接板和第二连接板连接,驱动单元连接外部气源驱动活塞运行,通过多组气源通断组合,驱动单元长度可调为二行程、单行程、无行程,使旋接轨道分别对应三通道轨道位置,配合三通道轨道外侧限位板以最小的空间占用顺滑平稳完成轨道分流,该三通道道岔梁组件的主梁与三通道轨道和悬壁固定连接,减少现场装配,并维护方便。

附图说明

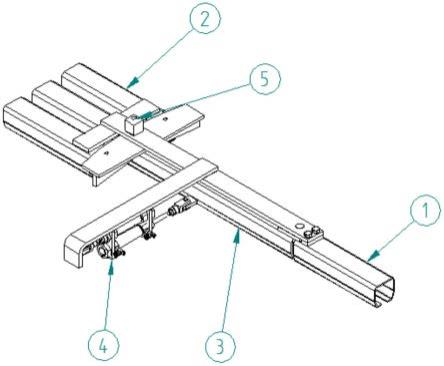

11.图1是本实用新型的整体结构图

12.图2是本实用新型单轨组件的结构图

13.图3是本实用新型三通道道岔梁组件的结构图

14.图4是本实用新型旋接组件的结构图

15.图5是本实用新型驱动单元的结构图

16.图6是本实用新型定位组件的结构图

17.如附图中所示:

18.1-单轨组件,包含:10-单轨、11-固定板;

19.2-三通道道岔梁组件,包含:20-主梁、21-悬臂、22-轨道组固定板、23-定位座、 24-限位板、25-第一连接板、26-第一轨道、27-第二轨道、28-第三轨道; 3-旋接组件,包含:30-旋接轨道、31-垫板、32-销轴、33-滑行板、34-轨道挡板、 35-第二连接板;

20.4-驱动单元,包含:40-绑接板、41-气缸、42-y型接头、43-气源接口、44-固定螺丝;

21.5-定位组件。

具体实施方式

22.以下结合附图对本实用新型进行进一步说明:

23.如图1-6所示,一种基于吊装轨道的三通道气动道岔,包括:单轨组件1、三通道道岔梁组件2、旋接组件3、驱动单元4、定位组件5;所述三通道道岔梁组件2设置主梁20,主梁20一端与三通道轨道组26、27、28固定,另一端与单轨组件1连接;所述主梁20设置悬臂21和第一连接板25;所述旋接组件3 在三通道道岔梁组件2下方转动连接;所述旋接组件3设置垫板31、销轴32、旋接轨道30、滑行板33、轨道挡板34、第二连接板35;所述滑行板33顶部对应三通道轨道组设置定位孔;所述驱动单元4的一端接头与悬臂21的第一连接板25铰接,另一端接头与第二连接板35铰接,且连接外部气源驱动活塞运行,带动旋接组件3绕销轴32转动;所述定位组件5安装在主梁20上;所述定位组件5设置顶丝穿过主梁定位座23,当旋接轨道30延伸方向与三通道轨道组中任一个导通时,顶丝5滑入定位孔实现定位。

24.所述三通道道岔梁组件2,包括主梁20、悬臂21、轨道组固定板22、定位座23、限位板24、第一连接板25、第一轨道26、第二轨道27、第三轨道28;所述主梁20与旋接组件3的销轴32旋转连接;所述第一轨道26、第二轨道27、第三轨道28通过轨道组固定板22与主梁20固定,沿以安装孔为圆心旋接轨道的延伸方向排列,且三轨道接口在以旋接轨道30长度为半径的圆弧位置上。所述限位板24,平贴固定于三通道轨道左右两边最外侧,长度超出轨道接口。当气缸推动旋接轨道30转动对接第一轨道26和第三轨道28时,旋接轨道30顶触到限位板24,实现轨道对齐,保证平稳度。

25.所述旋接组件3,包括垫板31、销轴32、旋接轨道30、滑行板33、轨道挡板34、第二连

接板35;所述轨道挡板34对称固定于旋接轨道30两侧,垂直固定于滑行板33下方,当旋接轨道30对接任一轨道时,轨道挡板与其他轨道形成半封闭通道,防止其他轨道内滑车脱落。

26.所述驱动单元4包括绑接板40、气缸41、y型接头42、气源接口43、固定螺丝44。所述气缸41设置两组,相对方向与两块绑接板40固定,结构稳定;所述气源接口43与外部气源连接,驱动活塞运行,通过气源通断,驱动单元4 长度可调为无行程、单行程和二行程,使旋接轨道对应第一轨道26、第二轨道 27、第三轨道28,操作方便可靠。

27.以上所述并非对本新型的技术范围作任何限制,凡依据本实用新型技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本新型的技术方案的范围内。

技术特征:

1.一种基于吊装轨道的三通道气动道岔,其特征在于,包括:单轨组件、三通道道岔梁组件、旋接组件、驱动单元、定位组件;所述三通道道岔梁组件设置主梁,主梁一端与三通道轨道固定,另一端与单轨组件连接;所述主梁设置悬臂和第一连接板;所述旋接组件在三通道道岔梁组件下方转动连接;所述旋接组件设置垫板、销轴、旋接轨道、滑行板、轨道挡板、第二连接板;所述滑行板顶部对应三通道轨道设置定位孔;所述驱动单元的一端接头与悬臂的第一连接板铰接,另一端接头与第二连接板铰接,且连接外部气源,驱动活塞运行,带动旋接组件绕销轴转动;所述定位组件安装在主梁上;所述定位组件设置顶丝穿过定位座。2.根据权利要求1所述的一种基于吊装轨道的三通道气动道岔,其特征在于:所述三通道道岔梁组件,包括主梁、定位座、三通道轨道组、限位板、悬臂、第一连接板;所述主梁设安装孔,与旋接组件的销轴旋转连接;所述三通道轨道组与主梁固定,顺以安装孔为圆心旋接轨道的延伸方向,且三通道接口并列排在以旋接轨道长度为半径的圆弧位置上;所述限位板,平贴固定于三通道轨道左右两边最外侧,长度超出轨道接口。3.根据权利要求1所述的一种基于吊装轨道的三通道气动道岔,其特征在于:所述旋接组件,包括垫板、销轴、旋接轨道、滑行板、轨道挡板、第二连接板;所述轨道挡板对称固定于旋接轨道两侧,垂直固定于滑行板下方,当旋接轨道对接任一通道时,轨道挡板与其他通道形成半封闭通道。4.根据权利要求1所述的一种基于吊装轨道的三通道气动道岔,其特征在于:所述驱动单元包括绑接板、气缸、y型接头、气源接口、固定螺丝;所述气缸设置两组,相对方向与绑接板固定;所述气源接口与外部气源连接,驱动活塞运行,通过气源通断,驱动单元长度可调为无行程、单行程和二行程。

技术总结

本实用新型提供一种基于吊装轨道的三通道气动道岔,包括:单轨组件、三通道道岔梁组件、旋接组件、驱动单元、定位组件;三通道道岔梁组件设置主梁,主梁一端与三通道轨道固定,另一端与单轨组件连接;主梁设置悬臂和第一连接板;旋接组件在三通道道岔梁组件下方转动连接;旋接组件设置滑行板和第二连接板;滑行板顶部设置定位孔;驱动单元的一端接头与悬臂的第一连接板铰接,另一端接头与第二连接板铰接,且与外部气源连接驱动活塞运行,带动旋接组件绕销轴转动;定位组件安装在主梁上;定位组件设置顶丝穿过主梁,当旋接轨道延伸方向与三通道中任一个导通时,顶丝滑入定位孔实现定位;本实用新型道岔以最小空间占用实现轨道分流,且平稳牢靠。且平稳牢靠。且平稳牢靠。

技术研发人员:马久义 赵建福 韩磊 张瑜 张孟林

受保护的技术使用者:盛维(天津)智能装备有限公司

技术研发日:2021.12.28

技术公布日:2022/7/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1