输送线托盘阻挡分离装置的制作方法

1.本实用新型涉及汽车零部件加工技术领域。

背景技术:

2.对于输送线上紧密贴合的托盘在传输过程中需要进行阻挡截停、分离流通的生产需求,目前大多数生产设备在设计时会采用两种方法来解决:

3.1、外置挡板等方式,在实际生产中容易出现截停不及时导致后续跟进、截停位置不精确导致外置挡板介入时对托盘造成划伤、或外置挡板机构自身损失等不良问题。

4.2、采用板链式传输方式,在输送链条上设置专用的治具,此种方法除了定位过程复杂精度难以掌控的问题外,还有极高的生产成本导致不实用的缺点。

5.产生这些问题和缺点的原因:

6.1、一般托盘在输送线上依次行进是贴合在一起的,采用外置挡板的方式需要极高的精度才能进行强制分离,对设备的机械精度与系统控制造成额外负担且实际分离效果不佳。

7.2、外置挡板同样需要一定的安装空间和运行空间,对于结构紧凑的场地和环境来说,适用性并不好。

8.3、板链式输送线整体成本极高,且含带治具定位过程复杂、精度过高等不利条件,同时由于治具磨损需要定期更换也造成了额外的工作量和附加成本。

9.通过修改外置挡板的形状、系统动作等方法解决精度问题,但实际效果不好;通过缩减外置挡板的体积满足空间适用性,但往往无法解决安装空间狭小的场地要求;通过修改板链式治具形状,达到定位简单的目的,但无法从根本上改变成本高、治具磨损等不利因素。

技术实现要素:

10.为了解决传统对托盘进行阻挡截停、分离流通方式存在的上述问题,本实用新型提供了一种输送线托盘阻挡分离装置。

11.本实用新型为实现上述目的所采用的技术方案是:输送线托盘阻挡分离装置,平行的两个安装板12前部之间安装阻挡臂链接杆11,两个阻挡臂3后端旋转安装于阻挡臂链接杆11上,两个阻挡臂3之间安装阻挡气缸连接板4,阻挡气缸连接板4连接下部阻挡气缸5的活塞杆,两个安装板12后部之间安装分离臂链接杆9,两个分离臂7后端旋转安装于分离臂链接杆9上,两个分离臂7之间安装分离气缸连接板8,分离气缸连接板8连接下部分离气缸10的活塞杆。

12.所述阻挡臂3前端上部安装阻挡手指2。

13.所述分离臂7前端上部安装于托盘的定位槽1相匹配的分离手指6。

14.所述阻挡气缸连接板4两端通过铰接销13安装于阻挡臂3上。

15.所述安装板12底部安装气缸安装板14,阻挡气缸5和分离气缸10安装于气缸固定

板14上。

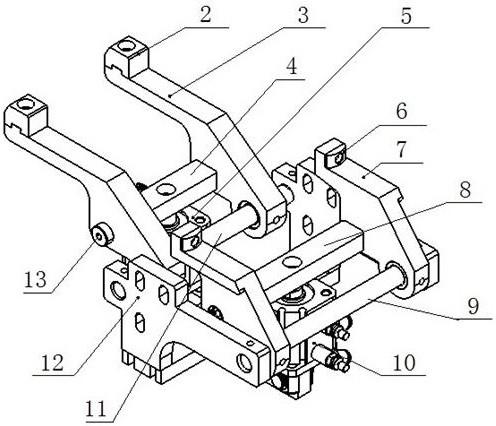

16.本实用新型的输送线托盘阻挡分离装置,能够合理、高效地完成输送线上相互贴合的托盘阻挡截停、分离流出功能,采用在线式的安装方式,节约成本为,满足生产需求。

附图说明

17.图1是托盘俯视结构图。

18.图2是托盘侧视结构图。

19.图3是本实用新型输送线托盘阻挡分离装置立体结构图。

20.图4是本实用新型输送线托盘阻挡分离装置俯视结构图。

21.图5是本实用新型输送线托盘阻挡分离装置主视结构图。

22.图6是本实用新型输送线托盘阻挡分离装置和传送装置的安装结构图。

23.图中:1、定位槽,2、阻挡手指,3、阻挡臂,4、阻挡气缸连接板,5、阻挡气缸,6、分离手指,7、分离臂,8、分离气缸连接板,9、分离臂链接杆,10、分离气缸,11、阻挡臂链接杆,12、安装板,13、铰接销,14、气缸安装板,15、托盘。

具体实施方式

24.本实用新型的输送线托盘阻挡分离装置结构如图2-5所示,平行的两个安装板12前部之间安装阻挡臂链接杆11,两个阻挡臂3后端旋转安装于阻挡臂链接杆11上,阻挡臂3前端上部安装阻挡手指2,两个阻挡臂3之间安装阻挡气缸连接板4阻挡气缸连接板4两端通过铰接销13安装于阻挡臂3上,阻挡气缸连接板4连接下部阻挡气缸5的活塞杆,两个安装板12后部之间安装分离臂链接杆9,两个分离臂7后端旋转安装于分离臂链接杆9上,分离臂7前端上部安装于托盘的定位槽1相匹配的分离手指6,托盘结构如图1和图2所示,两个分离臂7之间安装分离气缸连接板8,分离气缸连接板8连接下部分离气缸10的活塞杆,安装板12底部安装气缸安装板14,阻挡气缸5和分离气缸10安装于气缸固定板14上。

25.如图6所示,本实用新型的输送线托盘阻挡分离装置安装于传送装置下部,托盘15进入阻挡和分离区域后,阻挡气缸5驱动阻挡臂3进而阻挡手指2抬起,托盘15被全部截停,随后分离气缸10驱动分离臂9抬起,分离手指6插入托盘下部的定位槽1内,此时阻挡手,2下落,第一位置的托盘15被放行,进入下一工位,然后分离手指6下落,托盘15前移,分离装置将第二个托盘截停,实现第一次序的托盘分离,如此循环。可以根据输送线的实际尺寸进行安装,不额外占用安装空间,实际应用体现出分离效果十分良好。整体结构紧凑,成本较低,普遍适用性强。为客户提升了生产效率,有效降低整体成本。

技术特征:

1.输送线托盘阻挡分离装置,其特征在于:平行的两个安装板(12)前部之间安装阻挡臂链接杆(11),两个阻挡臂(3)后端旋转安装于阻挡臂链接杆(11)上,两个阻挡臂(3)之间安装阻挡气缸连接板(4),阻挡气缸连接板(4)连接下部阻挡气缸(5)的活塞杆,两个安装板(12)后部之间安装分离臂链接杆(9),两个分离臂(7)后端旋转安装于分离臂链接杆(9)上,两个分离臂(7)之间安装分离气缸连接板(8),分离气缸连接板(8)连接下部分离气缸(10)的活塞杆。2.根据权利要求1所述的输送线托盘阻挡分离装置,其特征在于:所述阻挡臂(3)前端上部安装阻挡手指(2)。3.根据权利要求1所述的输送线托盘阻挡分离装置,其特征在于:所述分离臂(7)前端上部安装于托盘的定位槽(1)相匹配的分离手指(6)。4.根据权利要求1所述的输送线托盘阻挡分离装置,其特征在于:所述阻挡气缸连接板(4)两端通过铰接销(13)安装于阻挡臂(3)上。5.根据权利要求1所述的输送线托盘阻挡分离装置,其特征在于:所述安装板(12)底部安装气缸安装板(14),阻挡气缸(5)和分离气缸(10)安装于气缸安装板(14)上。

技术总结

输送线托盘阻挡分离装置,平行的两个安装板前部之间安装阻挡臂链接杆,两个阻挡臂后端旋转安装于阻挡臂链接杆上,两个阻挡臂之间安装阻挡气缸连接板,阻挡气缸连接板连接下部阻挡气缸的活塞杆,两个安装板后部之间安装分离臂链接杆,两个分离臂后端旋转安装于分离臂链接杆上,两个分离臂之间安装分离气缸连接板,分离气缸连接板连接下部分离气缸的活塞杆。本实用新型的输送线托盘阻挡分离装置,能够合理、高效地完成输送线上相互贴合的托盘阻挡截停、分离流出功能,采用在线式的安装方式,节约成本为,满足生产需求。满足生产需求。满足生产需求。

技术研发人员:王修儒 王贵松 解明贺 田世宇

受保护的技术使用者:大连智予兴科自动化设备有限公司

技术研发日:2021.12.30

技术公布日:2022/6/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1