一种粉末样品自动上料装置及方法与流程

1.本发明涉及一种粉末样品自动上料装置及方法,属于金属冶炼中的样品制备技术领域。

背景技术:

2.在金属冶炼领域中,需对冶炼过程中的电解质取样后进行成分检测,以实现对生产过程的及时监控。现有的电解质样品制备过程中,需要将电解质磨成粉状,然后由人工将粉末状的电解质手动倒入压样环中进行压样。然而,采用人工将电解质粉末倒入压样环时,不仅容易将电解质粉末散落至压样环外部,造成材料浪费,而且倒入压样环中的电解质粉末数量不易控制,导致压出来的样品密度不一致,影响测试结果。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种粉末样品自动上料装置及方法,从而提高上料效率,减小人员劳动强度,避免材料浪费,提高测试结果的准确性。

4.本发明的技术方案是这样实现的:一种粉末样品自动上料装置,包括上料底座,在上料底座上方固定安装有上料平台,在上料平台一侧固定安装有纵向上料气缸,在纵向上料气缸的滑动块上固定连接有电机盒,在电机盒内固定安装有刷料电机,所述刷料电机的主轴伸出电机盒的底部并与锥形刷固定连接,在上料平台上嵌入固定有锥形接料斗,且锥形接料斗的中心与锥形刷的中心同心,在上料底座上固定安装有横向推料气缸,在横向推料气缸上方固定安装有u形导槽,在 u形导槽内且紧贴u形导槽的底部滑动连接有推板,所述推板的一端与横向推料气缸的滑动块固定连接,在u形导槽的上方固定安装有压样环放置筒,在压样环放置筒内叠放有一组压样环,所述压样环放置筒的下端与u形导槽的底部预留有一个压样环厚度的距离。

5.进一步,所述锥形刷上的刷毛由上至下逐渐缩短。

6.进一步,所述锥形接料斗的上端口部低于上料平台的上表面1~ 3mm。

7.进一步,所述锥形接料斗的下端口部直径小于压样环的内径

8.同时,本发明还提供一种基于上述粉末样品自动上料装置的粉末样品自动上料方法,首先通过横向推料气缸带动推板将压样环放置筒最底部的压样环推出,使压样环置于锥形接料斗的正下方,然后将粉末样品倒入锥形接料斗,再启动刷料电机带动锥形刷转动,此时纵向上料气缸动作,带着转动的锥形刷缓慢向下移动,直至将锥形接料斗内的粉末样品全部向下清扫,使锥形接料斗内的粉末样品落入压样环中;重复上述动作,即可完成所有压样环的装料工作。

9.由于采用了上述技术方案,本发明的优点为:本发明的上料装置通过锥形接料斗对压样环精准上料,并通过锥形刷将粘附在锥形接料斗内部的粉末样品全部扫入压样环中,保证每次上料的粉末样品质量一直,提高检测结果的准确性,减小人员劳动强度,避免材料浪费。

附图说明

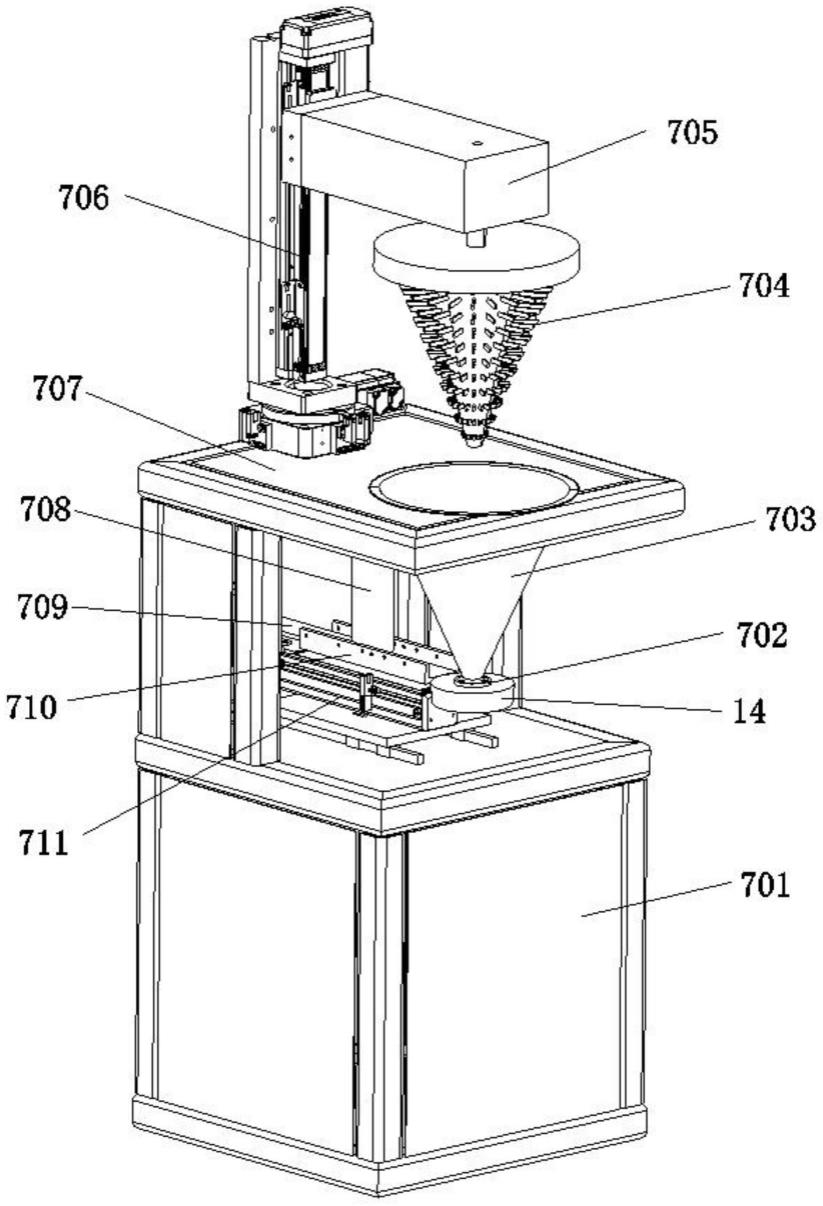

10.图1为本发明的结构示意图的前侧立体图;

11.图2为本发明的结构示意图的后侧立体图;

12.图3为本发明的结构示意图的截面图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.本发明的实施例:请参阅图1~3,本发明的一种粉末样品自动上料装置,包括上料底座701,在上料底座701上方固定安装有上料平台707,在上料平台707一侧固定安装有纵向上料气缸706,在纵向上料气缸706的滑动块上固定连接有电机盒705,在电机盒705内固定安装有刷料电机,所述刷料电机的主轴伸出电机盒705的底部并与锥形刷704固定连接,在上料平台707上嵌入固定有锥形接料斗 703,且锥形接料斗703的中心与锥形刷704的中心同心,在上料底座701上固定安装有横向推料气缸711,在横向推料气缸711上方固定安装有u形导槽710,在u形导槽710内且紧贴u形导槽710的底部滑动连接有推板709,所述推板709的一端与横向推料气缸711的滑动块固定连接,在u形导槽710的上方固定安装有压样环放置筒 708,在压样环放置筒708内叠放有一组压样环702,所述压样环放置筒708的下端与u形导槽710的底部预留有一个压样环702厚度的距离。所述锥形刷704上的刷毛由上至下逐渐缩短。所述锥形接料斗703的上端口部低于上料平台707的上表面2mm。所述锥形接料斗 703的下端口部直径小于压样环702的内径。

15.本发明的工作原理:首先通过横向推料气缸711带动推板709将压样环放置筒708最底部的压样环702推出,使压样环702置于锥形接料斗703的正下方,然后将粉末样品倒入锥形接料斗703,再启动刷料电机带动锥形刷704转动,此时纵向上料气缸706动作,带着转动的锥形刷704缓慢向下移动,直至将锥形接料斗703内的粉末样品全部向下清扫,使锥形接料斗703内的粉末样品落入压样环702中;重复上述动作,即可完成所有压样环702的装料工作。

16.本发明的上料装置通过锥形接料斗703对压样环702精准上料,并通过锥形刷704将粘附在锥形接料斗703内部的粉末样品全部扫入压样环702中,保证每次上料的粉末样品质量一直,提高检测结果的准确性,减小人员劳动强度,避免材料浪费。

技术特征:

1.一种粉末样品自动上料装置,包括上料底座(701),其特征在于:在上料底座(701)上方固定安装有上料平台(707),在上料平台(707)一侧固定安装有纵向上料气缸(706),在纵向上料气缸(706)的滑动块上固定连接有电机盒(705),在电机盒(705)内固定安装有刷料电机,所述刷料电机的主轴伸出电机盒(705)的底部并与锥形刷(704)固定连接,在上料平台(707)上嵌入固定有锥形接料斗(703),且锥形接料斗(703)的中心与锥形刷(704)的中心同心,在上料底座(701)上固定安装有横向推料气缸(711),在横向推料气缸(711)上方固定安装有u形导槽(710),在u形导槽(710)内且紧贴u形导槽(710)的底部滑动连接有推板(709),所述推板(709)的一端与横向推料气缸(711)的滑动块固定连接,在u形导槽(710)的上方固定安装有压样环放置筒(708),在压样环放置筒(708)内叠放有一组压样环(702),所述压样环放置筒(708)的下端与u形导槽(710)的底部预留有一个压样环(702)厚度的距离。2.根据权利要求1所述的粉末样品自动上料装置,其特征在于:所述锥形刷(704)上的刷毛由上至下逐渐缩短。3.根据权利要求1所述的粉末样品自动上料装置,其特征在于:所述锥形接料斗(703)的上端口部低于上料平台(707)的上表面1~3mm。4.根据权利要求1所述的粉末样品自动上料装置,其特征在于:所述锥形接料斗(703)的下端口部直径小于压样环(702)的内径5.一种基于权利要求1~4任意一项所述的粉末样品自动上料装置的粉末样品自动上料方法,其特征在于:首先通过横向推料气缸(711)带动推板(709)将压样环放置筒(708)最底部的压样环(702)推出,使压样环(702)置于锥形接料斗(703)的正下方,然后将粉末样品倒入锥形接料斗(703),再启动刷料电机带动锥形刷(704)转动,此时纵向上料气缸(706)动作,带着转动的锥形刷(704)缓慢向下移动,直至将锥形接料斗(703)内的粉末样品全部向下清扫,使锥形接料斗(703)内的粉末样品落入压样环(702)中;重复上述动作,即可完成所有压样环(702)的装料工作。

技术总结

本发明公开了一种粉末样品自动上料装置及方法,包括上料底座,在上料底座上方固定安装有上料平台,在上料平台一侧固定安装有纵向上料气缸,在纵向上料气缸的滑动块上固定连接有电机盒,在电机盒内固定安装有刷料电机,所述刷料电机的主轴伸出电机盒的底部并与锥形刷固定连接,在上料平台上嵌入固定有锥形接料斗,且锥形接料斗的中心与锥形刷的中心同心。本发明的上料装置通过锥形接料斗对压样环精准上料,并通过锥形刷将粘附在锥形接料斗内部的粉末样品全部扫入压样环中,保证每次上料的粉末样品质量一直,提高检测结果的准确性,减小人员劳动强度,避免材料浪费。避免材料浪费。

技术研发人员:马靓 路辉 莫代贵 任文杰 伍祖槐 闫朝宁 刘俊 张嘉 李猛 邓翔 柴婉秋 颜非亚 杨世勇 高育峰

受保护的技术使用者:贵阳铝镁设计研究院有限公司

技术研发日:2022.04.28

技术公布日:2022/9/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1