一种含有电磁铁或电永磁的分张器及分张方法与流程

本发明属于钢板生产,特别涉及一种含有电磁铁或电永磁的分张器及分张方法。

背景技术:

1、随着钢板生产工艺成熟,钢板质量不断提高,堆叠钢板极容易产生负压而导致难以分开,以往因负压产生钢板粘连时,需要人工强行撬开,不仅劳动强度大,还容易划伤钢板,更有可能发生安全事故,在自动化产线中更是希望减少人工干预,用机器解决负压粘连现象。目前市面上的分张器由永磁磁块和不锈钢外壳做成,结构简单,磁力发散,不可控制,多用于与镀锌薄板和镀锡薄板相关企业,钢板厚度往往小于1mm,并且钢板重量很轻。

2、汽车冲压自动流水生产线的来料钢板在投入模具的生产前都是整齐的码堆,堆垛后的各层钢板之间由于存在油膜或真空负压现象,最上层钢板不易分开,造成机器人抓件的时候会出现双料的现象,若两片钢板直接送入模具,将会造成模具的直接损坏。于此同时,可能存在由于粘接力过大,造成机器人掉件的风险。在机器人抓件过程中,随着板材与板材间的距离增大,斥力与距离成二次方反比减弱,板料与磁极间的引力起主导作用。板料与磁极有产生了矫顽力(即引力)。板料在分离过程中所生产的矫顽力的大小宜合适,过大宜造成取件是所需抓件力量过大,易掉件;过小时,由于磁力大小不足造成分张效果不明显。随着对生产线柔性和自动化的提高,钢板规格(例如长度、宽度和厚度)换产频率越来越高,常规机械调整磁力模块与钢板之间的气隙的方式不适合自动化换产,需要停产,人工调整机械件,劳动强度大,生产效率低。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种含有电磁铁或电永磁的分张器及分张方法,以解决现有分张器机械调整磁力模块与钢板之间的气隙不适合自动化换产,劳动强度大,生产效率低的问题。

2、为了实现上述目的,本发明采用以下技术方案:

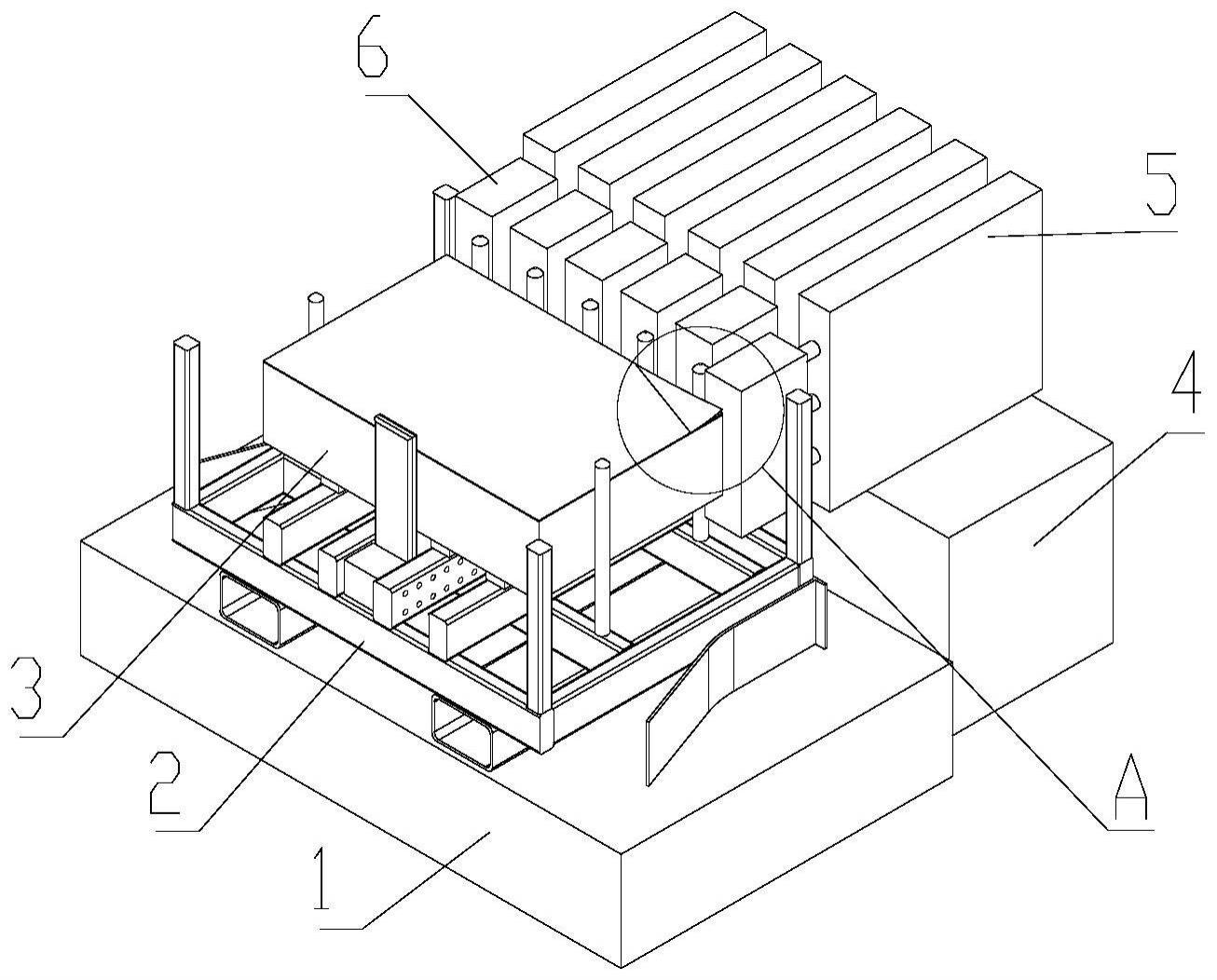

3、本发明一实施例提供一种含有电磁铁或电永磁的分张器,包括定位台、货架、电控系统及电磁分张模块,其中货架设置于定位台上,货架内堆叠有钢板;定位台的一侧沿钢板的长边方向依次设有多组电磁分张模块,电磁分张模块用于对位于上方的钢板进行磁化分离;电控系统用于控制多组电磁分张模块顺次动作,使位于上方的钢板的一边从一角开始逐渐向上掀开。

4、在一种可能实现的方式中,所述电磁分张模块包括驱动装置及电磁模块,电磁模块设置于驱动装置的输出端,且与钢板的长边相对应;驱动装置用于驱动电磁模块靠近或远离钢板。

5、在一种可能实现的方式中,所述驱动装置为气缸,气缸通过气缸杆与所述电磁模块连接,气缸的前端设有位于气缸杆两侧的导向杆,所述电磁模块与两个导向杆滑动配合;

6、所述电磁模块为电磁铁、电永磁或永磁铁。

7、在一种可能实现的方式中,所述电磁分张模块还包括电磁场检测模块和直线位置码盘,电磁场检测模块用于在线检测所述电磁模块与钢板之间气隙的电磁场的电流和电感信息,且将电磁场的电流和电感信息输送给所述电控系统;直线位置码盘设置于所述电磁模块上,直线位置码盘用于在线读取所述电磁模块与钢板之间的位置信息,且将该位置信息输送至所述电控系统;所述电控系统根据接收到的电磁场的电流和电感信息及所述电磁模块与钢板之间的位置信息控制所述驱动装置,使所述电磁模块与钢板之间气隙在设定范围内。

8、在一种可能实现的方式中,所述电控系统包括位置控制模块和伺服气压控制模块,位置控制模块与所述直线位置码盘连接,伺服气压控制模块与驱动装置连接,伺服气压控制模块与位置控制模块和所述电磁场检测模块通讯。

9、在一种可能实现的方式中,所述定位台包括定位台面及设置于定位台面上用于定位所述货架的定位架;定位架包括横板及设置于横板两端的纵板,两个纵板的端部设有向外侧倾斜的导引板。

10、在一种可能实现的方式中,所述货架包括底框及设置于底框上的钢板定位机构;钢板定位机构包括前定位柱、左侧短边定位柱、右侧短边定位柱及后定位板,其中前定位柱为多个,且与多组所述电磁分张模块间隔交替设置;后定位板设置于定位块上,且后定位板与前定位柱之间的间距可调整;底框的底部沿纵向设有两个矩形管。

11、本发明另一实施例提供一种利用如上所述的含有电磁铁或电永磁的分张器的分张方法,多组电磁分张模块沿着叠置的钢板的长边方向依次排列,电控系统控制多组电磁分张模块顺次动作,使钢板磁化后各电磁分张模块与钢板之间留有气隙,各组电磁分张模块通过电磁力将位于最上方的钢板从角处逐渐掀开,直至钢板的一长边完全掀开。

12、在一种可能实现的方式中,所述分张方法包括以下步骤:

13、电控系统控制第一组电磁分张模块中的电磁模块与钢板的一长边端部接触,对钢板进行磁化;

14、第一组电磁分张模块中的电磁模块脱离钢板,且与钢板之间形成气隙,此时位于最上方的钢板一角在电磁力作用下被掀开;

15、电控系统控制第二组电磁分张模块中的电磁模块与钢板的一长边接触,对钢板进行磁化;

16、第二组电磁分张模块中的电磁模块脱离钢板,且与钢板之间形成气隙,此时位于最上方的钢板的掀开角度增大;

17、电控系统控制其余的电磁分张模块中的电磁模块顺次动作,对钢板的一长边进行磁化,使位于最上方的钢板一长边完全掀开。

18、在一种可能实现的方式中,通过电磁场检测模块检测所述电磁模块与钢板之间气隙的电磁场的电流和电感信息,且将电磁场的电流和电感信息输送给所述电控系统;通过设置于电磁模块上的线位置码盘在线读取所述电磁模块与钢板之间的位置信息,且将该位置信息输送给所述电控系统;

19、所述电控系统根据接收到的电磁场的电流和电感信息及所述电磁模块与钢板之间的位置信息控制驱动装置,使所述电磁模块与钢板之间气隙保持在设定工艺范围内。

20、本发明的优点及有益效果是:本发明提供的一种含有电磁铁或电永磁的分张器,结构简单紧凑,体积小,重量轻,易于搬运,分张力强大,能有效分张0-6mm的厚度的钢板;且适应钢板规格换产频率高的工况,能自动调整磁力模块与钢板之间的气隙,适合自动化换产,无需停产,节省劳动成本,提高生产效率。

21、本发明具有经济、节能、环保的优势。本发明只在内部磁场和外部磁场切换瞬间使用电能;本分张器通过调节脉冲电压,高效控制磁力大小,甚至完全退磁,清理简单,维护便捷。

22、本发明利用电永磁原理工作,可快速充、退磁,对磁性进行开启和关闭,稳定性能好,且具有断电不失磁和高安全性的特点。

23、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

24、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种含有电磁铁或电永磁的分张器,其特征在于,包括定位台(1)、货架(2)、电控系统(4)及电磁分张模块,其中货架(2)设置于定位台(1)上,货架(2)内堆叠有钢板(3);定位台(1)的一侧沿钢板(3)的长边方向依次设有多组电磁分张模块,电磁分张模块用于对位于上方的钢板(3)进行磁化分离;电控系统(4)用于控制多组电磁分张模块顺次动作,使位于上方的钢板(3)的一边从一角开始逐渐向上掀开。

2.根据权利要求1所述的含有电磁铁或电永磁的分张器,其特征在于,所述电磁分张模块包括驱动装置(5)及电磁模块(6),电磁模块(6)设置于驱动装置(5)的输出端,且与钢板(3)的长边相对应;驱动装置(5)用于驱动电磁模块(6)靠近或远离钢板(3)。

3.根据权利要求2所述的含有电磁铁或电永磁的分张器,其特征在于,所述驱动装置(5)为气缸,气缸通过气缸杆(8)与所述电磁模块(6)连接,气缸的前端设有位于气缸杆(8)两侧的导向杆(7),所述电磁模块(6)与两个导向杆(7)滑动配合;

4.根据权利要求2所述的含有电磁铁或电永磁的分张器,其特征在于,所述电磁分张模块还包括电磁场检测模块和直线位置码盘(9),电磁场检测模块用于在线检测所述电磁模块(6)与钢板(3)之间气隙的电磁场的电流和电感信息,且将电磁场的电流和电感信息输送给所述电控系统(4);直线位置码盘(9)设置于所述电磁模块(6)上,直线位置码盘(9)用于在线读取所述电磁模块(6)与钢板(3)之间的位置信息,且将该位置信息输送至所述电控系统(4);所述电控系统(4)根据接收到的电磁场的电流和电感信息及所述电磁模块(6)与钢板(3)之间的位置信息控制所述驱动装置(5),使所述电磁模块(6)与钢板(3)之间气隙在设定范围内。

5.根据权利要求4所述的含有电磁铁或电永磁的分张器,其特征在于,所述电控系统(4)包括位置控制模块和伺服气压控制模块,位置控制模块与所述直线位置码盘(9)连接,伺服气压控制模块与驱动装置(5)连接,伺服气压控制模块与位置控制模块和所述电磁场检测模块通讯。

6.根据权利要求1所述的含有电磁铁或电永磁的分张器,其特征在于,所述定位台(1)包括定位台面(101)及设置于定位台面(101)上用于定位所述货架(2)的定位架;

7.根据权利要求1所述的含有电磁铁或电永磁的分张器,其特征在于,所述货架(2)包括底框(202)及设置于底框(202)上的钢板定位机构;

8.一种利用权利要求1-7任一项所述的含有电磁铁或电永磁的分张器的分张方法,其特征在于,多组电磁分张模块沿着叠置的钢板(3)的长边方向依次排列,电控系统(4)控制多组电磁分张模块顺次动作,使钢板(3)磁化后各电磁分张模块与钢板(3)之间留有气隙,各组电磁分张模块通过电磁力将位于最上方的钢板(3)从角处逐渐掀开,直至钢板(3)的一边完全掀开。

9.根据权利要求8所述的分张方法,其特征在于,所述分张方法包括以下步骤:

10.根据权利要求9所述的分张方法,其特征在于,通过电磁场检测模块检测所述电磁模块(6)与钢板(3)之间气隙的电磁场的电流和电感信息,且将电磁场的电流和电感信息输送给所述电控系统(4);通过设置于电磁模块(6)上的线位置码盘(9)在线读取所述电磁模块(6)与钢板(3)之间的位置信息,且将该位置信息输送给所述电控系统(4);

技术总结

本发明属于钢板生产技术领域,特别涉及一种含有电磁铁或电永磁的分张器及分张方法。该分张器包括定位台、货架、电控系统及电磁分张模块,其中货架设置于定位台上,货架内堆叠有钢板;定位台的一侧沿钢板的长边方向依次设有多组电磁分张模块,电磁分张模块用于对位于上方的钢板进行磁化分离;电控系统用于控制多组电磁分张模块顺次动作,使位于上方的钢板的一边从一角开始逐渐向上掀开。本发明结构简单紧凑,体积小,重量轻,易于搬运,且分张力强大,可高效控制磁力大小,能有效分张钢板;同时适应钢板规格换产频率高的工况,能自动调整磁力模块与钢板之间的气隙,适合自动化换产,无需停产,节省劳动成本,提高生产效率。

技术研发人员:王梅千,朱维金

受保护的技术使用者:湖南千豪机电技术开发有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!