回转体的专用吊具、制作方法及回转体拆卸方法与流程

本发明涉及大包回转台维修,尤其涉及一种大包回转台上的回转体的专用吊具、该专用吊具的制作方法以及采用该专用吊具对大包回转台上的回转体进行拆卸的方法。

背景技术:

1、连铸机系统中的大包回转台在长时间工作后,便需要对大包回转台上磨损的平面轴承进行更换,此时,便需要先将大包回转台上的附属大包盖、大包臂和油缸等拆除,然后吊起平面轴承上方的理论重量为100t的回转体,才能进行平面轴承的更换。

2、在连铸厂房内,大包回转台的两端横向设置有两台行车,其中一台行车上设有板钩和副钩,而另一台行车上设有吊钩,大包回转台位于行车轨道梁的下方,且在两台行车的极限移动距离之外,使得吊装位置受限,横向两跨行车均无法对回转体进行吊装,同时,由于连铸厂房内区域狭小,也无法采用吊机进行吊装。

技术实现思路

1、本发明要解决的技术问题是提供一种能够配合横向两跨行车对回转体进行吊装的专用吊具,以克服现有技术的上述缺陷。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、本发明提供一种回转体的专用吊具,包括主吊直梁和副吊直梁,主吊直梁的宽度小于回转体端面上的两块液压缸底板之间的间距,主吊直梁的一端与第一吊装组件连接,主吊直梁的另一端与副吊直梁垂直连接,主吊直梁在靠近副吊直梁位置处与第三吊装组件连接,副吊直梁的两端分别连接有第二吊装组件,第一吊装组件用于钩挂位于大包回转台一侧的行车上的吊钩,第二吊装组件用于钩挂位于大包回转台另一侧的行车上的板钩,第三吊装组件用于钩挂位于大包回转台另一侧的行车上的副钩。

4、优选地,第一吊装组件为柱形件,主吊直梁在远离副吊直梁的一端位置开设有避让槽,柱形件垂直主吊直梁地设置在避让槽内,且柱形件的两端分别与主吊直梁连接。

5、优选地,第二吊装组件包括卡接轴段和挡板,卡接轴段的一端与副吊直梁的端部连接,卡接轴段的另一端与挡板连接。

6、优选地,第三吊装组件包括安装板和圆柱件,主吊直梁的宽度方向的两侧间隔相对设置有两个安装板,圆柱件位于主吊直梁的上方,且圆柱件的两端分别与一个安装板连接。

7、本发明还提供一种上述回转体的专用吊具的制作方法,包括以下步骤:

8、s10:获取回转体以及两台行车的尺寸参数;

9、s20:根据步骤s10中获取的参数,绘制主吊直梁、副吊直梁、第一吊装组件、第二吊装组件和第三吊装组件的零件图,以及专用吊具的装配图;

10、s30:根据步骤s20中绘制的零件图,制作加工主吊直梁、副吊直梁、第一吊装组件、第二吊装组件和第三吊装组件;

11、s40:根据步骤s20中绘制的装配图,将加工出的主吊直梁、副吊直梁、第一吊装组件、第二吊装组件和第三吊装组件装配成专用吊具。

12、优选地,在步骤s10中,获取的回转体的尺寸参数包括回转体端面上的两块液压缸底板之间的间距。

13、优选地,在步骤s10中,获取的两台行车的尺寸参数包括两台行车之间的横向最小间距、其中一个行车上吊钩的钩口尺寸、另一个行车上两个板钩间的间距以及该行车上板钩和副钩的钩口尺寸。

14、本发明还提供一种回转体的拆卸方法,采用上述的大包回转台上回转体的专用吊具,并包括以下步骤:

15、s100:将回转体与其下方的平面轴承分离,并使回转体与平面轴承间的间隙大于主吊直梁的高度;

16、s200:将一台行车上的副钩钩挂在第三吊装组件上,并保持专用吊具水平地向上提升至步骤s100中的间隙位置处;

17、s300:将主吊直梁插入步骤s100中的间隙内,且主吊直梁位于两块液压缸底板之间;

18、s400:将一台行车上的吊钩钩挂在第一吊装组件上,将另一台行车上的板钩钩挂在第二吊装组件上,并由两台行车同步起升至主吊直梁与回转体相接触;

19、s500:在主吊直梁上设置将回转体定位的定位块,并将一台行车上的副钩松钩;

20、s600:将回转体吊装至指定位置上,并对两台行车停电挂牌。

21、优选地,在步骤s500中,定位块焊接在主吊直梁上。

22、优选地,步骤s600中的指定位置为预先制作的支撑框架。

23、与现有技术相比,本发明具有显著的进步:

24、本发明的回转体的专用吊具在使用时,先由现场的行车通过副钩钩挂第三吊装组件,并通过该行车抬升专用吊具至一定高度,之后由该行车带动专用吊具向着大包回转台移动,并将主吊直梁穿设在回转体端面上的两块液压缸底板之间,然后,再通过第二吊装组件与该行车的板钩连接,通过第一吊装组件与现场另一台行车的吊钩连接,最后同步抬升并移动现场两台行车即可实现对回转体的吊装。

25、本发明的回转体的专用吊具能够通过主吊直梁穿设在回转体端面上的两块液压缸底板之间,并通过第一吊装组件、第二吊装组件和第三吊装组件与现场的两台行车配合,实现对大包回转台上回转体的吊装。

26、本发明的回转体的专用吊具的制作方法基于回转体以及两台行车的尺寸参数,对回转体的专用吊具进行制作,有利于保证加工出的回转体的专用吊具能够满足现场使用。

27、本发明的回转体的拆卸方法采用回转体的专用吊具进行,能够在不对厂房进行改造的情况下,直接利用现场两台行车对大包回转台上的回转体进行吊装,提高了吊装的施工效率,也减少了对厂房的影响。

技术特征:

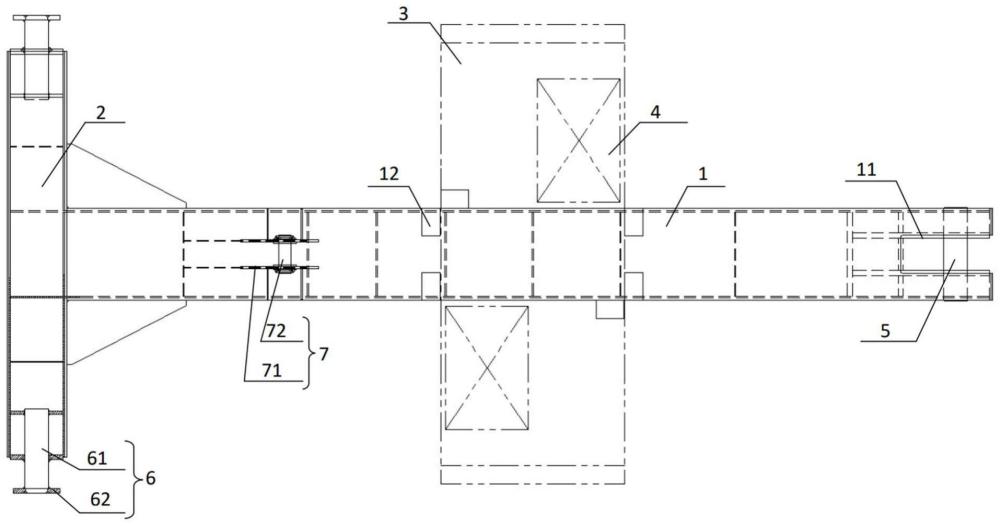

1.一种回转体的专用吊具,其特征在于,包括主吊直梁(1)和副吊直梁(2),所述主吊直梁(1)的宽度小于回转体(3)端面上的两块液压缸底板(4)之间的间距,所述主吊直梁(1)的一端与第一吊装组件(5)连接,所述主吊直梁(1)的另一端与所述副吊直梁(2)垂直连接,所述主吊直梁(1)在靠近所述副吊直梁(2)位置处与第三吊装组件(7)连接,所述副吊直梁(2)的两端分别连接有第二吊装组件(6),所述第一吊装组件(5)用于钩挂位于大包回转台一侧的行车上的吊钩(8),所述第二吊装组件(6)用于钩挂位于所述大包回转台另一侧的行车上的板钩(9),所述第三吊装组件(7)用于钩挂位于所述大包回转台另一侧的行车上的副钩(10)。

2.根据权利要求1所述的回转体的专用吊具,其特征在于,所述第一吊装组件(5)为柱形件,所述主吊直梁(1)在远离所述副吊直梁(2)的一端位置开设有避让槽(11),所述柱形件垂直所述主吊直梁(1)地设置在所述避让槽(11)内,且所述柱形件的两端分别与所述主吊直梁(1)连接。

3.根据权利要求1所述的回转体的专用吊具,其特征在于,所述第二吊装组件(6)包括卡接轴段(61)和挡板(62),所述卡接轴段(61)的一端与所述副吊直梁(2)的端部连接,所述卡接轴段(61)的另一端与所述挡板(62)连接。

4.根据权利要求1所述的回转体的专用吊具,其特征在于,所述第三吊装组件(7)包括安装板(71)和圆柱件(72),所述主吊直梁(1)的宽度方向的两侧间隔相对设置有两个所述安装板(71),所述圆柱件(72)位于所述主吊直梁(1)的上方,且所述圆柱件(72)的两端分别与一个所述安装板(71)连接。

5.根据权利要求1-4任一项所述的回转体的专用吊具的制作方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的回转体的专用吊具的制作方法,其特征在于,在步骤s10中,获取的所述回转体(3)的尺寸参数包括所述回转体(3)端面上的两块所述液压缸底板(4)之间的间距。

7.根据权利要求5所述的回转体的专用吊具的制作方法,其特征在于,在步骤s10中,获取的两台所述行车的尺寸参数包括两台所述行车之间的横向最小间距、其中一个所述行车上所述吊钩(8)的钩口尺寸、另一个所述行车上两个所述板钩(9)间的间距以及该行车上所述板钩(9)和所述副钩(10)的钩口尺寸。

8.一种回转体的拆卸方法,其特征在于,采用如权利要求1-4任一项所述的回转体的专用吊具,并包括以下步骤:

9.根据权利要求8所述的回转体的拆卸方法,其特征在于,在步骤s500中,所述定位块(12)焊接在所述主吊直梁(1)上。

10.根据权利要求8所述的回转体的拆卸方法,其特征在于,步骤s600中的指定位置为预先制作的支撑框架(100)。

技术总结

本发明公开了一种回转体的专用吊具、制作方法及回转体拆卸方法。该专用吊具包括主吊直梁和副吊直梁,主吊直梁的宽度小于回转体端面上的两块液压缸底板之间的间距,主吊直梁的一端与第一吊装组件连接,主吊直梁的另一端与副吊直梁垂直连接,主吊直梁在靠近副吊直梁位置处与第三吊装组件连接,副吊直梁的两端分别连接有第二吊装组件,第一吊装组件用于钩挂位于大包回转台一侧的行车上的吊钩,第二吊装组件用于钩挂位于大包回转台另一侧的行车上的板钩,第三吊装组件用于钩挂位于大包回转台另一侧的行车上的副钩。本发明能够与现场的两台行车配合,实现对大包回转台上回转体的吊装。

技术研发人员:项顼,贾胜利,旷飞,关辉,刘友春

受保护的技术使用者:中冶宝钢技术服务有限公司

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!