起重机及吊装工艺的制作方法

本发明属于工程机械,尤其涉及一种起重机及吊装工艺。

背景技术:

1、传统的履带起重机均在桅杆顶部设置自装卸油缸的安装点,安装油缸后用于履带架等部件的自装卸。在完成自装卸起臂后,油缸即随桅杆一体放置,未设置其余功能。随着吊装行业的不断发展,施工安装的组件越来越大越来越重,起重设备在各方面突破极限后仍然难以满足部分吊装需求,很大一部分原因是因为受到机架稳定性和变幅钢丝绳受力大小的限制,难以达成足够的起重性能,基于此现状,需要增加配重块、提高变幅钢丝绳的选用等级达成目标。

技术实现思路

1、本发明的主要目的是提出一种起重机及起重机,旨在解决现有技术中由于起重机稳定性不高和变幅钢丝绳受力较大而导致起重机的起重性能达不到要求的技术问题。

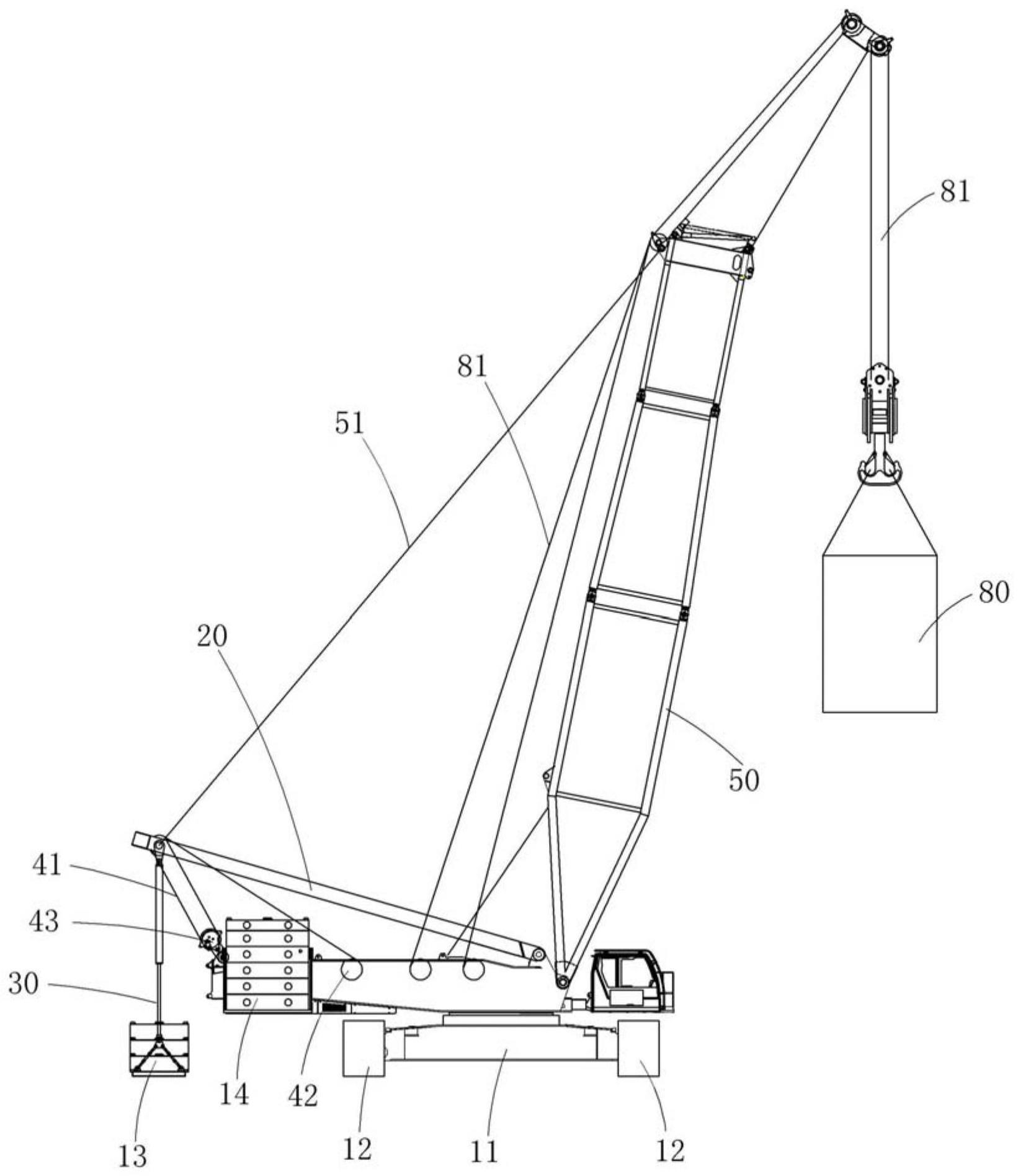

2、为了实现上述目的,本发明提供一种起重机,包括转台和铰接于转台的首端的臂架,臂架用于吊装大型载荷,其中,起重机还包括:

3、桅杆吊装组件,包括桅杆,桅杆的底端铰接转台,顶端通过拉板连接臂架的顶端并用于吊装第一平衡配重;变幅机构,包括连接桅杆的变幅钢丝绳和安装在转台上的收绳组件,收绳组件通过收放变幅钢丝绳以调整桅杆与转台的夹角。

4、在本发明实施例中,桅杆吊装组件还包括辅助吊装油缸,辅助吊装油缸的一端与桅杆的顶端铰接,另一端用于吊装履带架或第一平衡配重。

5、在本发明实施例中,转台的尾端设有第二平衡配重,第二平衡配重和第一平衡配重配合并用于平衡大型载荷对起重机的力矩。

6、在本发明实施例中,桅杆远离转台的一端设有滑轮轴和安装在滑轮轴上的变幅滑轮组,收绳组件包括安装于转台的尾部的变幅卷筒和设于转台上的变幅卷扬,变幅钢丝绳多次并行绕接在变幅卷筒与变幅滑轮组之间,变幅卷扬用于收放变幅钢丝绳。

7、在本发明实施例中,桅杆包括两个间隔布置的杆体,滑轮轴的两端贯穿伸出两个杆体并设有可拆卸的限位板,限位板用于防止滑轮轴沿轴向脱出桅杆,变幅滑轮组设于两个杆体之间。

8、在本发明实施例中,桅杆吊装组件还包括连接辅助吊装油缸和滑轮轴的转接板,转接板的第一端与辅助吊装油缸铰接,转接板的第二端开设有与滑轮轴插接的连接孔。

9、在本发明实施例中,辅助吊装油缸的数量为两个,两个辅助吊装油缸分别设于两个杆体的外侧并与滑轮轴连接。

10、在本发明实施例中,桅杆吊装组件还包括套设在滑轮轴上的第一隔套和第二隔套,第一隔套夹设在限位板与转接板之间,第二隔套夹设在转接板与桅杆之间,第一隔套和第二隔套能够配合限位转接板沿滑轮轴的轴线方向移动。

11、在本发明实施例中,辅助吊装油缸的数量为一个且连接于滑轮轴上,变幅滑轮组的数量为两个且间隔布置以形成供辅助吊装油缸摆动的避让空间。

12、在本发明实施例中,还提出一种起重机的吊装工艺,应用于如上的起重机中,起重机的吊装工艺包括步骤:

13、s10:旋转桅杆使辅助吊装油缸移动到转台的首端并将履带架吊起并安装至机架的两侧;

14、s20:在转台的首端安装臂架,通过变幅机构调整臂架与转台的夹角,并使辅助吊装油缸旋转到转台的尾端;

15、s30:在转台的尾端安装第二平衡配重,在辅助吊装油缸上吊装第一平衡配重;

16、s40:在臂架吊装大型载荷上,以使第一平衡配重和第二平衡配重配合平衡大型载荷。

17、通过上述技术方案,本发明实施例所提供的起重机具有如下的有益效果:

18、本发明通过在桅杆的顶端吊装第一平衡配重,使第一平衡配重通过自身的重力对桅杆施加了与变幅钢丝绳相同方向的力矩,有效的为变幅钢丝绳分担了稳定桅杆所需的拉力,使变幅钢丝绳所承受的拉力变小,解除了变幅钢丝绳可承受拉力大小对起重机性能的限制,在变幅钢丝绳可承受拉力大小不变的情况下,使起重机可以突破原有的起重极限,满足更大重量的吊装需求。其中,第一平衡配重不仅能够改善变幅钢丝绳的受力,还能在主配重的基础上增大对起重机的力矩平衡效果,以提高起重机整体的稳定性。此外,第一平衡配重不需要安装在转台上,相对于直接在转台上增加主配重的重量,减缓了转台所需要承受的主配重的重力,降低了转台所需的结构刚度和制作成本。

19、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种起重机,包括转台(10)和铰接于所述转台(10)的首端的臂架(50),所述臂架(50)用于吊装大型载荷(80),其特征在于,所述起重机还包括:

2.根据权利要求1所述的起重机,其特征在于,所述桅杆吊装组件还包括辅助吊装油缸(30),所述辅助吊装油缸(30)的一端与所述桅杆(20)的顶端铰接,另一端用于吊装履带架(12)或第一平衡配重(13)。

3.根据权利要求1所述的起重机,其特征在于,所述转台(10)的尾端设有第二平衡配重(14),所述第二平衡配重(14)和所述第一平衡配重(13)配合并用于平衡所述大型载荷(80)对所述起重机的力矩。

4.根据权利要求1所述的起重机,其特征在于,所述桅杆(20)远离所述转台(10)的一端设有滑轮轴(21)和安装在所述滑轮轴(21)上的变幅滑轮组(22),所述收绳组件包括安装于所述转台(10)的尾部的变幅卷筒(43)和设于所述转台(10)上的变幅卷扬(42),所述变幅钢丝绳(41)多次并行绕接在所述变幅卷筒(43)与所述变幅滑轮组(22)之间,所述变幅卷扬(42)用于收放所述变幅钢丝绳(41)。

5.根据权利要求4所述的起重机,其特征在于,所述桅杆(20)包括两个间隔布置的杆体(23),所述滑轮轴(21)的两端贯穿伸出两个所述杆体(23)并设有可拆卸的限位板(24),所述限位板(24)用于防止所述滑轮轴(21)沿轴向脱出所述桅杆(20),所述变幅滑轮组(22)设于两个所述杆体(23)之间。

6.根据权利要求5所述的起重机,其特征在于,所述桅杆吊装组件还包括连接所述辅助吊装油缸(30)和所述滑轮轴(21)的转接板(31),所述转接板(31)的第一端与所述辅助吊装油缸(30)铰接,所述转接板(31)的第二端开设有与所述滑轮轴(21)插接的连接孔。

7.根据权利要求6所述的起重机,其特征在于,所述辅助吊装油缸(30)的数量为两个,两个所述辅助吊装油缸(30)分别设于两个所述杆体(23)的外侧。

8.根据权利要求7所述的起重机,其特征在于,所述桅杆吊装组件还包括套设在所述滑轮轴(21)上的第一隔套(25)和第二隔套(26),所述第一隔套(25)夹设在所述限位板(24)与所述转接板(31)之间,所述第二隔套(26)夹设在所述转接板(31)与所述桅杆(20)之间,所述第一隔套(25)和所述第二隔套(26)能够配合限位所述转接板(31)沿所述滑轮轴(21)的轴线方向移动。

9.根据权利要求6所述的起重机,其特征在于,所述辅助吊装油缸(30)的数量为一个且连接于所述滑轮轴(21)上,所述变幅滑轮组(22)的数量为两个且间隔布置以形成供所述辅助吊装油缸(30)摆动的避让空间。

10.一种起重机的吊装工艺,其特征在于,应用于根据权利要求1至9中任意一项所述的起重机中,所述起重机的吊装工艺包括步骤:

技术总结

本发明属于工程机械技术领域,具体涉及一种起重机及吊装工艺,起重机包括转台和铰接于转台的首端的臂架,臂架用于吊装大型载荷,其中,起重机还包括桅杆吊装组件和变幅机构,桅杆吊装组件包括桅杆,桅杆的底端铰接转台,顶端通过拉板连接臂架的顶端并用于吊装第一平衡配重;变幅机构包括连接桅杆的变幅钢丝绳和安装在转台上的收绳组件,收绳组件通过收放变幅钢丝绳以调整桅杆与转台的夹角。本发明通过在桅杆的顶端吊装第一平衡配重,使变幅钢丝绳所承受的拉力变小,解除了变幅钢丝绳可承受拉力大小对起重机性能的限制,在变幅钢丝绳可承受拉力大小不变的情况下,使起重机可以突破原有的起重极限,满足更大重量的吊装需求。

技术研发人员:刘利强,张玉柱,肖春良,杨威,李自军

受保护的技术使用者:湖南中联重科履带起重机有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!