一种连续输送高利用率的多层自动缓存线的制作方法

本发明涉及托盘输送线领域,具体是涉及一种连续输送高利用率的多层自动缓存线。

背景技术:

1、输送线主要是完成其物料的输送任务。在环绕库房、生产车间和包装车间的场地,设置有由许多皮带输送机、滚筒输送机等组成的一条条输送链,经首尾连接形成连续的输送线。在物料的入口处和出口处设有和路径叉口装置、升降机和地面输送线。这样在库房、生产车间和包装车间范围内形成了一个既可顺畅到达各个生产位置同时又是封闭的循环输送线系统。所有生产过程中使用的有关材料、零件、部件和成品的等物料,都须装在贴有条形码的托盘箱里才能进入输送线系统。在生产管理系统发出的生产指令的作用下,装有物料的托盘箱从指定的入口处进入输送线系统。

2、电池托盘输送线采用单层铺设,生产工序复杂的输送线常常会铺设距离很长,对于生产厂房的面积要求比较高,空间利用率低。

技术实现思路

1、基于此,有必要针对现有技术问题,提供一种连续输送高利用率的多层自动缓存线。

2、为解决现有技术问题,本发明采用的技术方案为:

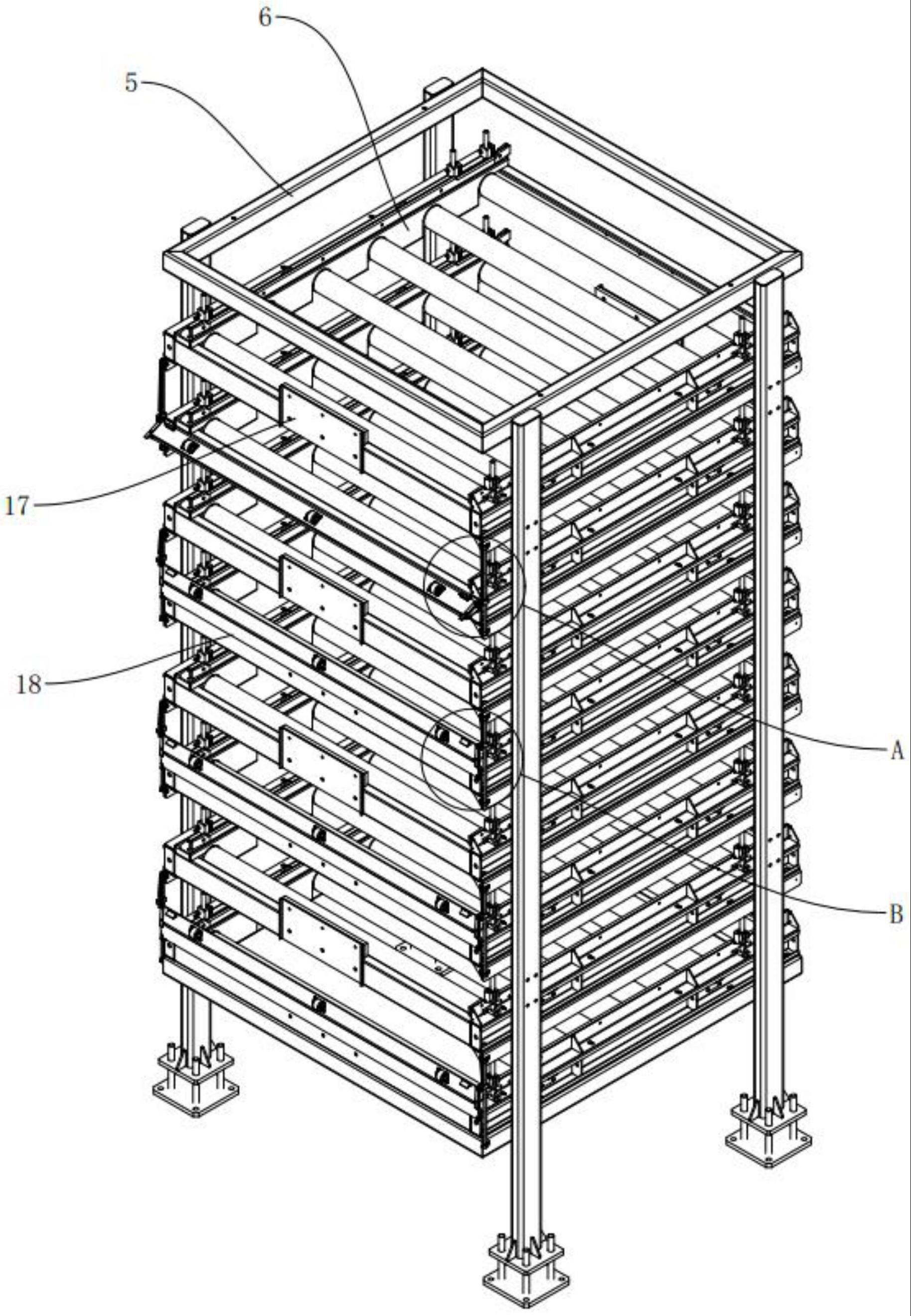

3、一种连续输送高利用率的多层自动缓存线,包括多层缓存架以及分别设置于多层缓存架两侧的堆垛机,每个所述堆垛机均具有一个能够升降和平移的传送带平台;

4、所述多层缓存架由机架和若干层沿纵向等间距设置于机架上的辊筒暂留层组成,所述辊筒暂留层的数量为偶数,所有辊筒暂留层等分成两组并且两组辊筒暂留层沿竖直方向交叉设置;

5、每个所述辊筒暂留层的两端均分别设置有用于供电池托盘单向进入的自适应料闸以及用于截停电池托盘的固定挡板,所有固定挡板和自适应料闸呈两两一组分布于机架的两侧,其中每一侧的所有固定挡板和自适应料闸均沿竖直方向交错分布;

6、所述自适应料闸包括有两个长边互相铰接的条形上翻板和条形下翻板以及两个分别设置于辊筒暂留层两侧的垂直导向机构,每个垂直导向机构均包括有一个升降滑块和一个使升降滑块始终具有上移趋势的拉簧,所述条形下翻板的下端铰接于辊筒暂留层的前端侧壁上,所述条形上翻板的自由端两侧均分别与两侧的升降滑块相轴接;

7、所述条形上翻板自由端的两端外侧均分别设置有开闸斜板,所述传送带平台的两侧均设有朝向多层缓冲架延伸的前置推条,所述前置推条能够在抵触开闸斜板的过程中通过斜面导向作用带动条形上翻板向下翻转;

8、所述辊筒暂留层靠近传送带平台的一端设有用于检测电池托盘的第一传感器。

9、进一步,所述条形上翻板的底部两端均成型有第一铰接座,所述条形下翻板的顶端中部成型有一个轴套,轴套内设有铰接轴,铰接轴的两端分别与两侧的第一铰接座轴接,所述铰接轴的两端均套接有扭簧,所述扭簧用于使条形上翻板和条形下翻板之始终具有张开的趋势;

10、所述条形上翻板的两端外侧均固连有一条形限位板,条形限位板的一端朝着条形下翻板的方向延伸,所述条形下翻板靠近条形上翻板的一侧的两端外壁上均成型有用于供条形限位板的延伸端抵触的斜楔凸起。

11、进一步,所述条形下翻板的底部两端朝内一侧均成型有第二铰接座,所述辊筒暂留层靠近条形下翻板的一侧两端均成型有用于供第二铰接座相连的第一轴座,所述条形下翻板的两端外侧均固连有翻转限位板。

12、进一步,所述条形上翻板的外侧等间距设置有若干个引导滚轮,所述引导滚轮的引导方向与传送带平台的输送方向一致,所述条形上翻板上开设有若干个用于避让引导滚轮的避让孔,每个避让孔的两侧均固定设置有用于供引导滚轮的中心轴相连的第二轴座。

13、进一步,所述垂直导向机构还包括两个呈竖直状态并排设置的导向杆、两个分别与用于固定连接导向杆上下端的双轴紧固件以及一个用于连接升降滑块和条形上翻板的连接件,两个双轴紧固件分别固定设置于上下两个相邻的辊筒暂留层的侧壁上,每个双轴紧固件均分别固定两个导向杆的同一端,升降滑块滑动设置于两个导向杆上,所述连接件的一侧与条形上翻板的一端内侧固连,所述连接件远离条形下翻板的一端通过一个限位栓与升降滑块的一侧轴接,所述限位栓穿过连接件的端部后旋接于升降滑块的侧壁。

14、进一步,所述升降滑块的顶部固连有一个挂钩,所述双轴紧固件的侧壁上设置有一个挂轴,所述拉簧的上下端分别与挂轴和挂钩相连。

15、进一步,所述辊筒暂留层包括边框支架、设置于边框支架内的辊筒传送机构以及用于第二传感器,所述第一传感器位于辊筒传送机构的始端,第二传感器位于辊筒传送机构的末端。

16、进一步,所述辊筒传送机构的顶部两侧均固定设置有导料条,所述导料条靠近传送带平台的一端内缘成型有斜角。

17、进一步,所述辊筒传送机构包括由两个电动辊筒和若干个传动辊筒,所有电动辊筒和传动辊筒的两端均分别与边框支架轴接,所述电动辊筒和传动辊筒的轴端之间通过双排链轮和链条相互传动相连。

18、本发明与现有技术相比具有的有益效果是:

19、其一,本发明的多层缓存架与两台堆垛机配合使用,实现两台堆垛机可以单独运行换或同步运行,分别存储,提高利用率;

20、其二,本发明根据托盘的使用情况,堆垛机可以在八层缓存线体中不同的层级取出电池托盘,优化空间的利用率,提高厂房上部空间的使用情况,减少工厂的成本;

21、其三,本发明通过纯机械方式的自适应料闸配合堆垛机实现了进料自动开闸,离开自动合闸,结构简单牢靠无电驱件参与,极大的保证了设备的可靠性,并且能够避免电池托盘意外滑出。

技术特征:

1.一种连续输送高利用率的多层自动缓存线,其特征在于,包括多层缓存架以及分别设置于多层缓存架两侧的堆垛机,每个所述堆垛机均具有一个能够升降和平移的传送带平台(3);

2.根据权利要求1所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述条形上翻板(19)的底部两端均成型有第一铰接座(21),所述条形下翻板(26)的顶端中部成型有一个轴套,轴套内设有铰接轴(28),铰接轴(28)的两端分别与两侧的第一铰接座(21)轴接,所述铰接轴(28)的两端均套接有扭簧(32),所述扭簧(32)用于使条形上翻板(19)和条形下翻板(26)之始终具有张开的趋势;

3.根据权利要求1所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述条形下翻板(26)的底部两端朝内一侧均成型有第二铰接座(29),所述辊筒暂留层(6)靠近条形下翻板(26)的一侧两端均成型有用于供第二铰接座(29)相连的第一轴座(33),所述条形下翻板(26)的两端外侧均固连有翻转限位板(30)。

4.根据权利要求1所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述条形上翻板(19)的外侧等间距设置有若干个引导滚轮(23),所述引导滚轮(23)的引导方向与传送带平台(3)的输送方向一致,所述条形上翻板(19)上开设有若干个用于避让引导滚轮(23)的避让孔,每个避让孔的两侧均固定设置有用于供引导滚轮(23)的中心轴相连的第二轴座(24)。

5.根据权利要求1所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述垂直导向机构还包括两个呈竖直状态并排设置的导向杆(35)、两个分别与用于固定连接导向杆(35)上下端的双轴紧固件(36)以及一个用于连接升降滑块(38)和条形上翻板(19)的连接件(12),两个双轴紧固件(36)分别固定设置于上下两个相邻的辊筒暂留层(6)的侧壁上,每个双轴紧固件(36)均分别固定两个导向杆(35)的同一端,升降滑块(38)滑动设置于两个导向杆(35)上,所述连接件(12)的一侧与条形上翻板(19)的一端内侧固连,所述连接件(12)远离条形下翻板(26)的一端通过一个限位栓(34)与升降滑块(38)的一侧轴接,所述限位栓(34)穿过连接件(12)的端部后旋接于升降滑块(38)的侧壁。

6.根据权利要求5所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述升降滑块(38)的顶部固连有一个挂钩(2),所述双轴紧固件(36)的侧壁上设置有一个挂轴(37),所述拉簧(20)的上下端分别与挂轴(37)和挂钩(2)相连。

7.根据权利要求1所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述辊筒暂留层(6)包括边框支架(7)、设置于边框支架(7)内的辊筒传送机构以及用于第二传感器(9),所述第一传感器(8)位于辊筒传送机构的始端,第二传感器(9)位于辊筒传送机构的末端。

8.根据权利要求7所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述辊筒传送机构的顶部两侧均固定设置有导料条(10),所述导料条(10)靠近传送带平台(3)的一端内缘成型有斜角(11)。

9.根据权利要求7所述的一种连续输送高利用率的多层自动缓存线,其特征在于,所述辊筒传送机构包括由两个电动辊筒(13)和若干个传动辊筒(14),所有电动辊筒(13)和传动辊筒(14)的两端均分别与边框支架(7)轴接,所述电动辊筒(13)和传动辊筒(14)的轴端之间通过双排链轮(15)和链条(16)相互传动相连。

技术总结

本发明涉及托盘输送线领域,具体是涉及一种连续输送高利用率的多层自动缓存线,包括多层缓存架和两个堆垛机,堆垛机均具有传送带平台,多层缓存架由机架和若干层辊筒暂留层构成,每个辊筒暂留层的两端均分别设置有自适应料闸和固定挡板,自适应料闸包括有条形上翻板、条形下翻板以及垂直导向机构,垂直导向机构包括有升降滑块和拉簧,条形上翻板自由端的两端外侧均分别设置有开闸斜板,传送带平台的两侧设有前置推条,本发明的多层缓存架与两台堆垛机配合可以单独运行换或同步运行,分别存储,优化空间的利用率,提高厂房上部空间的使用情况,自适应料闸结构简单牢靠无电驱件参与,极大的保证了设备的可靠性,并且能够避免电池托盘意外滑出。

技术研发人员:张昆明,冯政强

受保护的技术使用者:深圳市智佳能自动化有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!