一种高载荷螺纹千斤顶的制作方法

1.本实用新型涉及一种起重设备,具体涉及一种高载荷螺纹千斤顶。

背景技术:

2.千斤顶是用刚性举件作为工作装置,通过顶部托座或底部托爪在小行程内顶升中午的小型起重设备,它有机械式和液压式两种。机械式千斤顶又有齿条式与螺旋式两种,主要用于矿、交通运输等部门作为车辆、支撑等工作。目前,公开使用的螺旋千斤顶采用机械原理,以往复搬动手柄,经小齿轮带动大齿轮,使举重螺杆在螺母内旋转,从而使升降杆沿套筒获得起升或下降,达到由顶举件对重物顶升起重的目的。

3.现有技术中,常用的螺旋千斤顶在其内部的螺杆通常采用分开制造,再进行组装,因此零部件的加工精度要求高,但采用齿轮传动时,大小齿轮之间容易发生卡死。在用于支撑大件设备转胎时,转胎下的四个万向轮受力不均,现有千斤顶易损坏并且存在破坏产品的危险。

技术实现要素:

4.实用新型目的:本实用新型提供一种高载荷螺纹千斤顶,其目的是解决现有千斤顶在支撑转胎时,齿轮传动过程中容易出现错位卡死等现象所存在的问题。

5.技术方案:

6.一种高载荷螺纹千斤顶,该千斤顶的底座上螺纹连接有螺杆,螺杆上开有十字通孔,螺杆顶部套接有顶头,螺杆顶部与顶头之间设置有钢球。

7.进一步的,底座为由底板、支撑壁、顶板依次相连焊接而成的腔体结构,顶板圆心处固定有丝母,丝母与螺杆螺纹连接。

8.进一步的,螺杆顶部中心处开有第一锥形凹槽,顶头下表面中心部位同样开设有第二锥形凹槽,第一锥形凹槽与第二锥形凹槽位置相对应,第一锥形凹槽与第二锥形凹槽锥角的角度一致,第一锥形凹槽与第二锥形凹槽内设置有钢球。

9.进一步的,锥角的角度α为110

°‑

135

°

。

10.进一步的,锥角的角度为120

°

。

11.进一步的,螺杆顶部与十字通孔之间设置为环形限位槽,顶头底部固定的顶丝卡在环形限位槽内。

12.优点及效果:

13.本实用新型无齿轮,巧妙的运用了钢珠受力的灵活性,所以不存在因齿轮传动过程中错位卡死现象。解决了现有千斤顶在支撑转胎时,齿轮传动过程中容易出现错位卡死等现象所存在的问题。

14.本实用新型主要适用于支撑转胎,可起到找平、稳固的作用,使用本实用新型的四个千斤顶分别支撑于万向轮,使其更加稳定,支撑力更大。

15.本实用新型结构简单,稳定可靠;与传统同等大小的千斤顶相比,载荷更大,稳定

性更好;空间局限性变小,适用范围广泛。

附图说明

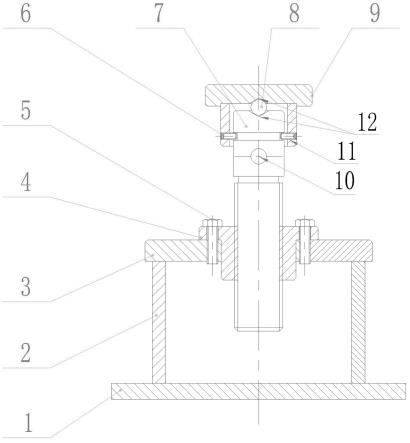

16.图1为本实用新型高载荷螺纹千斤顶剖面示意图;

17.图2为本实用新型高载荷螺纹千斤顶螺杆及十字通孔示意图;

18.附图标记说明:

19.1—底板,2—支撑臂,3-顶板,4-丝母,5-螺栓,6-顶丝,7-螺杆,8-钢珠,9-顶头,10-十字通孔,11-环形限位槽,12-第二锥形凹槽,13-第一锥形凹槽。

具体实施方式

20.下面结合附图对本实用新型做进一步的说明:

21.如图1所示,一种高载荷螺纹千斤顶,该千斤顶的底座上螺纹连接有螺杆7,螺杆7上开有十字通孔10,如图2所示,十字通孔10用于放入调节杆,便于调节千斤顶的高度,螺杆7顶部套接有顶头9,顶头9上表面用于支撑待支撑的设备,螺杆7顶部与顶头9之间设置有钢球8。

22.底座为由底板1、支撑壁2、顶板3依次相连焊接而成的腔体结构,顶板3圆心处固定有丝母4,丝母4与螺杆7螺纹连接。具体为,顶板3开有双向对称螺栓孔,其圆心处开有螺纹孔,可放入丝母4;丝母4边缘开有与顶板3相对称的螺栓孔,用螺栓5将丝母4与顶板3拧紧固定。

23.螺杆7顶部中心处开有锥角α为110

°‑

135

°

的第一锥形凹槽13,顶头9下表面中心部位同样开设有锥角α为110

°‑

135

°

的第二锥形凹槽12,第一锥形凹槽13与第二锥形凹槽12锥角的角度一致,锥角α优选为120

°

,此时钢球8支撑力度、钢球8的相对转动以及顶头9的稳定性最佳。因第一锥形凹槽13与第二锥形凹槽12都开有110

°‑

135

°

,第一锥形凹槽13与第二锥形凹槽12对应面距离最短,钢球8支撑力度最大,第一锥形凹槽13与第二锥形凹槽12夹持钢球8,将钢球8限制(固定)在一个点,不能水平移动,但不限制钢球8的转动。若锥角的角度过小(低于110

°

),钢球8转动时空间小,转动驱动力大,不利于钢球8的转动;若锥角的角度过大(大于135

°

),夹持钢球8的空间趋于平坦,钢球8容易水平移动,会导致顶头9的不稳定。第一锥形凹槽13与第二锥形凹槽12位置相对应,第一锥形凹槽13与第二锥形凹槽12内设置有钢球8。顶头9通过限位槽11限位,与螺杆7位置固定,其不能相对移动位置;继而钢珠8固定在第一锥形凹槽13及第二锥形凹槽12中间处,不能相对移动位置,但可在第一锥形凹槽13与第二锥形凹槽12内能自由转动。

24.螺杆7顶部与十字通孔10之间设置为环形限位槽11,顶头9底部固定的顶丝6卡在环形限位槽11内。具体为,顶头9下部开有与限位槽11相对应的通孔,顶丝6置于其通孔及限位槽11内,用于固定顶头9。

25.使用过程:

26.将本实用新型的螺纹千斤顶放于需支撑物体下方,本实施例中为采用四个螺纹千斤顶分别支撑于对应的四个转胎,将调节钢杆放入十字通孔10内,手动拧动调节钢杆,因转胎重量作用在顶头9上,螺杆转动,钢珠8受转动影响随之延两切线(钢珠与两凹槽接触面)转动,由于钢珠8转动驱动力较小,且转胎重量直接放置在顶头9上,其压力远大于钢珠8转

动驱动力,因此钢珠8随螺杆7转动,但顶头9不动,稳定性好。随后,随着调节钢杆的转动,螺杆7相对于底座升高移动,调节到所需高度固定,抽出调节钢杆,千斤顶调节到位。

27.与传统同等大小的千斤顶相比,本实用新型因外形趋于扁平,体积略大,重点下移,载荷更大,稳定性更好;空间局限性变小,适用范围广泛;因本产品无齿轮,所以不存在因齿轮传动过程中错位卡死现象;主要适用于支撑转胎,可起到找平、稳固的作用,在支撑大件时,转胎下的四个万向轮受力不均,易损坏并在破坏产品的危险,使用本发明的四个千斤顶分别支撑于万向轮,使其更加稳定,支撑力更大。

技术特征:

1.一种高载荷螺纹千斤顶,其特征在于:该千斤顶的底座上螺纹连接有螺杆(7),螺杆(7)上开有十字通孔(10),螺杆(7)顶部套接有顶头(9),螺杆(7)顶部与顶头(9)之间设置有钢球(8)。2.根据权利要求1所述的高载荷螺纹千斤顶,其特征在于:底座为由底板(1)、支撑壁(2)、顶板(3)依次相连焊接而成的腔体结构,顶板(3)圆心处固定有丝母(4),丝母(4)与螺杆(7)螺纹连接。3.根据权利要求1所述的高载荷螺纹千斤顶,其特征在于:螺杆(7)顶部中心处开有第一锥形凹槽(13),顶头(9)下表面中心部位同样开设有第二锥形凹槽(12),第一锥形凹槽(13)与第二锥形凹槽(12)位置相对应,第一锥形凹槽(13)与第二锥形凹槽(12)锥角的角度一致,第一锥形凹槽(13)与第二锥形凹槽(12)内设置有钢球(8)。4.根据权利要求3所述的高载荷螺纹千斤顶,其特征在于:锥角的角度α为110

°‑

135

°

。5.根据权利要求3所述的高载荷螺纹千斤顶,其特征在于:锥角的角度为120

°

。6.根据权利要求1所述的高载荷螺纹千斤顶,其特征在于:螺杆(7)顶部与十字通孔(10)之间设置为环形限位槽(11),顶头(9)底部固定的顶丝(6)卡在环形限位槽(11)内。

技术总结

本实用新型涉及一种高载荷螺纹千斤顶,该千斤顶的底座上螺纹连接有螺杆,螺杆上开有十字通孔,螺杆顶部套接有顶头,螺杆顶部与顶头之间设置有钢球。本实用新型无齿轮,巧妙的运用了钢珠受力的灵活性,所以不存在因齿轮传动过程中错位卡死现象。解决了现有千斤顶在支撑转胎时,齿轮传动过程中容易出现错位卡死等现象所存在的问题。象所存在的问题。象所存在的问题。

技术研发人员:商硕 艾文昊 杨扬

受保护的技术使用者:辽宁裕通石化机械仪表有限公司

技术研发日:2022.02.23

技术公布日:2022/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1