一种塔机用钣金箱体平衡重的制作方法

1.本实用新型涉及塔式起重机制造技术领域,具体为一种塔机用钣金箱体平衡重。

背景技术:

2.塔机平衡重是安装于平衡臂上用于为起重臂提供反向力矩,保证机体在起重过程中的平衡性,是重要的塔机配件之一。传统塔机在制作平衡重时,往往采用先用角钢焊接成框架结构,再在工地利用模板四面围挡进行浇筑,浇筑完成后再拆除模板,这种方法制作出来的平衡重,虽然成本较低,但是表面粗糙,整体精度不高,在平衡重安装时经常由于精度不够,导致安装困难或安装质量不合格。

技术实现要素:

3.本实用新型的目的在于提供一种塔机用钣金箱体平衡重,采用钣金结构的箱体,提高塔机平衡重的尺寸精度和外观质量,以解决背景技术中提出的传统塔机平衡重由于精度不够,导致安装困难或安装质量不合格的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种塔机用钣金箱体平衡重,包括平衡重箱体,所述平衡重箱体为上部开口其余五个面封闭的矩形箱体,所述平衡重箱体位于长度方向的一侧设置有凹型端,所述凹型端处固定设置有用于将平衡重安装在塔机上的吊耳板,所述平衡重箱体内分层固定设置有若干互相垂直的横向钢筋和纵向钢筋,所述平衡重箱体内固定设置有用于方便平衡重吊装运输的起吊装置。

6.进一步的,所述平衡重箱体采用3-5mm厚的钢板折弯围焊而成。

7.进一步的,所述平衡重箱体位于宽度方向的两侧对称开设有垂直于平衡重箱体侧壁的左通孔和右通孔。

8.进一步的,所述起吊装置包括左起吊钢管和右起吊钢管,所述左起吊钢管和右起吊钢管分别穿过并伸出左通孔和右通孔,所述左起吊钢管和右起吊钢管两端与平衡重箱体侧壁固定连接。

9.5进一步的,所述吊耳板一端位于平衡重箱体内,另一端设置有吊孔且伸出凹型端的底部但不超出凹型端的顶部。

10.进一步的,所述吊耳板从左到右依次设置有钢管孔、中间孔和吊孔,所述钢管孔套于右起吊钢管上,所述中间孔内穿设有圆钢,所述圆钢两端与平衡重箱体内侧壁固定连接,所述吊耳板分别与右起吊钢管和圆钢固定连接。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型设置有由薄钢板围焊而成的平衡重箱体,其加工精度高,表面光滑,尺寸控制容易,工地采用本实用新型进行混凝土浇筑时,无需制作模板,可直接将混凝土浇筑于平衡重箱体内,制作出来的平衡重的精度及外观质量即是平衡重箱体的精度及外观质量,完全符合塔机安装平衡重的精度要求。

13.2、采用本实用新型制作的平衡重,免去了安装模板及混凝土等待上强的时间,提高了生产效率,有利于流水线批量生产制造。

附图说明

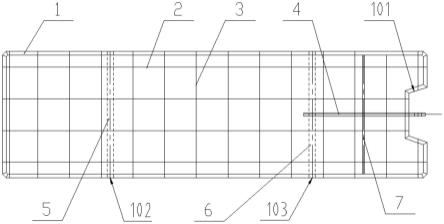

14.图1为本实用新型结构示意图;

15.图2为本实用新型吊耳板结构示意图;

16.图中:1-平衡重箱体,101-凹型端,102-左通孔,103-右通孔,2-横向钢筋,3-纵向钢筋,4-吊耳板,401-钢管孔,402-中间孔,403-吊孔,5-左起吊钢管,6-右起吊钢管,7-圆钢。

具体实施方式

17.下面结合附图和具体实施例对本实用新型进行详细说明。

18.请参阅图1-图2,本实用新型提供的一种实施例:

19.一种塔机用钣金箱体平衡重,包括平衡重箱体1,平衡重箱体1为上部开口其余五个面封闭的矩形箱体,平衡重箱体1位于长度方向的一侧设置有凹型端101,凹型端101处固定设置有用于将平衡重安装在塔机上的吊耳板4,平衡重箱体1内分层焊接有若干互相垂直的横向钢筋2和纵向钢筋3,横向钢筋2和纵向钢筋3之间用铁丝绑扎,浇筑时混凝土将横向钢筋2和纵向钢筋3包裹于内,提高平衡重的整体强度,平衡重箱体1内固定设置有用于方便平衡重吊装运输的起吊装置。

20.其中,平衡重箱体1采用4mm厚的钢板折弯围焊而成,加工精度高,表面光滑,尺寸控制容易,可以很好的保证平衡重外形尺寸及外观质量符合要求。

21.其中,平衡重箱体1位于宽度方向的两侧对称开设有垂直于平衡重箱体1侧壁的左通孔102和右通孔103。

22.其中,起吊装置包括左起吊钢管5和右起吊钢管6,左起吊钢管5和右起吊钢管6分别穿过并伸出左通孔102和右通孔103,左起吊钢管5和右起吊钢管6两端与平衡重箱体1侧壁固焊接。当平衡重需运输及转运时,可将两件长销轴分别插入左起吊钢管5和右起吊钢管6中并伸出一部份,形成吊点,方便平衡重的吊运。

23.其中,吊耳板4一端位于平衡重箱体1内,另一端设置有吊孔403且伸出凹型端101的底部但不超出凹型端101的顶部,使得吊耳板4及吊孔403隐藏在凹型端101里面,避免在运输及转运过程中,不会被撞坏。

24.其中,吊耳板4从左到右依次开设有钢管孔401、中间孔402和吊孔403,钢管孔401套于右起吊钢管6上,中间孔402内穿设有圆钢7,圆钢7两端与平衡重箱体1内侧壁焊接,吊耳板4分别与右起吊钢管6和圆钢7点焊,使吊耳板4固定于平衡重箱体1的凹型端101处。

25.工地采用本实用新型进行混凝土浇筑时,无需制作模板,可直接将混凝土浇筑于平衡重箱体1内,制作出来的平衡重的精度及外观质量即是平衡重箱体1的精度及外观质量,完全符合塔机安装平衡重的精度要求。且免去了安装模板及混凝土等待上强的时间,提高了生产效率,有利于流水线批量生产制造。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修

改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种塔机用钣金箱体平衡重,其特征在于:包括平衡重箱体(1),所述平衡重箱体(1)为上部开口其余五个面封闭的矩形箱体,所述平衡重箱体(1)位于长度方向的一侧设置有凹型端(101),所述凹型端(101)处固定设置有用于将平衡重安装在塔机上的吊耳板(4),所述平衡重箱体(1)内分层固定设置有若干互相垂直的横向钢筋(2)和纵向钢筋(3),所述平衡重箱体(1)内固定设置有用于方便平衡重吊装运输的起吊装置。2.根据权利要求1所述的一种塔机用钣金箱体平衡重,其特征在于:所述平衡重箱体(1)采用3-5mm厚的钢板折弯围焊而成。3.根据权利要求2所述的一种塔机用钣金箱体平衡重,其特征在于:所述平衡重箱体(1)位于宽度方向的两侧对称开设有垂直于平衡重箱体(1)侧壁的左通孔(102)和右通孔(103)。4.根据权利要求3所述的一种塔机用钣金箱体平衡重,其特征在于:所述起吊装置包括左起吊钢管(5)和右起吊钢管(6),所述左起吊钢管(5)和右起吊钢管(6)分别穿过并伸出左通孔(102)和右通孔(103),所述左起吊钢管(5)和右起吊钢管(6)两端与平衡重箱体(1)侧壁固定连接。5.根据权利要求4所述的一种塔机用钣金箱体平衡重,其特征在于:所述吊耳板(4)一端位于平衡重箱体(1)内,另一端设置有吊孔(403)且伸出凹型端(101)的底部但不超出凹型端(101)的顶部。6.根据权利要求5所述的一种塔机用钣金箱体平衡重,其特征在于:所述吊耳板(4)从左到右依次设置有钢管孔(401)、中间孔(402)和吊孔(403),所述钢管孔(401)套于右起吊钢管(6)上,所述中间孔(402)内穿设有圆钢(7),所述圆钢(7)两端与平衡重箱体(1)内侧壁固定连接,所述吊耳板(4)分别与右起吊钢管(6)和圆钢(7)固定连接。

技术总结

本实用新型公开了一种塔机用钣金箱体平衡重,包括平衡重箱体,平衡重箱体为上部开口其余五个面封闭的矩形箱体,平衡重箱体位于长度方向的一侧设置有凹型端,凹型端处固定设置有用于将平衡重安装在塔机上的吊耳板,平衡重箱体内分层固定设置有若干互相垂直的横向钢筋和纵向钢筋,平衡重箱体内固定设置有用于方便平衡重吊装运输的起吊装置。本实用新型设置有由薄钢板围焊而成的平衡重箱体,其加工精度高,表面光滑,尺寸控制容易,工地采用本实用新型进行混凝土浇筑时,无需制作模板,可直接将混凝土浇筑于平衡重箱体内,制作出来的平衡重的精度及外观质量即是平衡重箱体的精度及外观质量,完全符合塔机安装平衡重的精度要求。完全符合塔机安装平衡重的精度要求。完全符合塔机安装平衡重的精度要求。

技术研发人员:袁振兴 叶南祥 邓建林 陈东标 罗巍 鄢桂荣

受保护的技术使用者:江西中天智能装备股份有限公司

技术研发日:2022.02.23

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1