一种草莓苗穴盘自动上料装置

1.本实用新型属于农业机械技术领域,具体涉及一种草莓苗穴盘自动上料装置。

背景技术:

2.草莓是一种营养价值丰富的水果,富含各种维生素,被人们给予了“水果皇后”的美誉。草莓苗的种植过程中需要用到草莓苗穴盘。草莓苗穴盘,又称作多孔穴盘。在生产流水线中,对堆叠的草莓苗穴盘进行一定时间间隔地上料,从而后续进行草莓苗的放入、修苗和移苗等工作。现有技术中,需要人工按时手工上料,即人工将堆叠的草莓苗穴盘分离并按时放置在流水线上,劳动强度较大、人力成本高。

技术实现要素:

3.为了解决上述技术问题,本实用新型设计了一种草莓苗穴盘自动上料装置,能够极大地降低劳动强度,节约时间和人力成本,同时能够提高企业的经济效益。

4.为了解决上述存在的技术问题,本实用新型采用了以下技术方案:

5.一种草莓苗穴盘自动上料装置,包括底座及相对设置在所述底座上的一对穴盘支架,所述两穴盘支架之间还设置有保护壳;所述保护壳上下通透,左右两侧与所述穴盘支架固连,前后两端下部分别设置有分叠组件;所述保护壳的正下方设置有传送装置,所述保护壳的下方左右两侧分别设置有伸缩机构,所述两侧的伸缩机构相对设置;所述伸缩机构包括上层伸缩机构和下层伸缩机构,且上层伸缩机构和下层伸缩机构的伸缩端分别设置有分离爪。

6.进一步,所述分叠组件包括分叠拨杆,所述分叠拨杆通过转动轴与所述保护壳转动连接,所述转动轴由电机驱动。

7.进一步,所述分叠拨杆的轴截面呈“十”字形。

8.进一步,所述上层伸缩机构和下层伸缩机构均采用三轴气缸;所述三轴气缸的一端通过伸缩机构支架设置在所述底座上,另一端与分离爪固连。

9.进一步,所述分离爪的本体是一“l”形板,所述“l”形板的立板与相对应的伸缩端连接,所述“l”形板的横板中部开有凹槽以避开所述穴盘支架;所述横板的厚度小于叠放在一起的相邻两草莓苗穴盘之间的最小间距,长度大于草莓穴盘的长度。

10.进一步,所述伸缩机构支架有两个,且相对设置在所述底座上,两伸缩机构支架之间的间距是1.2米。

11.进一步,所述两穴盘支架之间的间距是400mm。

12.该草莓苗穴盘自动上料装置具有以下有益效果:

13.(1)本实用新型本能够实现草莓苗穴盘的自动上料作业,能够提高穴盘的上料效率,缩短流水线的作业时间,节约人工成本,降低人工劳动强度。

14.(2)本实用新型结构简单、成本低,易于推广应用。

附图说明

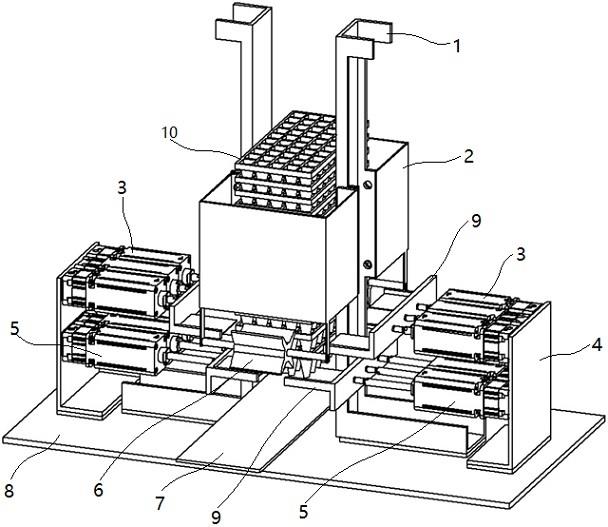

15.图1:本实用新型实施方式中草莓苗穴盘自动上料装置的结构示意图ⅰ(装有草莓苗穴盘);

16.图2:本实用新型实施方式中草莓苗穴盘自动上料装置的结构示意图ⅱ(未装草莓苗穴盘);

17.图3:本实用新型实施方式中草莓苗穴盘自动上料装置的结构示意图ⅲ(未装草莓苗穴盘);

18.图4:本实用新型实施方式中草莓苗穴盘的结构示意图;

19.图5:本实用新型实施方式中分离爪的结构示意图;

20.图6:本实用新型实施方式中分叠拨杆的结构示意图。

21.附图标记说明:

22.1—穴盘支架;2—保护壳;3—上层伸缩机构;4—伸缩机构支架;5—下层伸缩机构;6—分叠组件;61—分叠拨杆;7—传送装置;8—底座;9—分离爪;10—草莓苗穴盘。

具体实施方式

23.下面结合附图,对本实用新型做进一步说明:

24.图1至图6示出了本实用新型一种草莓苗穴盘自动上料装置的具体实施方式。图1至图3是本实施方式中草莓苗穴盘自动上料装置的结构示意图;图4是本实施方式中草莓苗穴盘的结构示意图;图5是本实施方式中分离爪的结构示意图;图6是本实施方式中分叠拨杆的结构示意图。

25.如图1至图3所示,本实施方式中的草莓苗穴盘自动上料装置,包括底座8及相对设置在底座8上的一对穴盘支架1,两穴盘支架1之间还设置有保护壳2;保护壳2上下通透,左右两侧与穴盘支架1固连,前后两端下部分别设置有分叠组件6;保护壳2的正下方设置有传送装置7,保护壳2的下方左右两侧分别设置有伸缩机构,所述两侧的伸缩机构相对设置;所述伸缩机构包括上层伸缩机构3和下层伸缩机构5,且伸缩端分别设置有分离爪9。

26.优选地,分叠组件6包括分叠拨杆61,分叠拨杆61通过转动轴与保护壳2转动连接,所述转动轴由电机驱动,如图1、图2、图3和图6所示。

27.优选地,分叠拨杆61的轴截面呈“十”字形,如图6所示。

28.本实施例中,上层伸缩机构3和下层伸缩机构5均采用三轴气缸;所述三轴气缸的一端通过伸缩机构支架4设置在底座8上,另一端与分离爪9固连,如图1至图3所示。

29.优选地,分离爪9的本体是一“l”形板,所述“l”形板的立板与相对应的伸缩端连接,所述“l”形板的横板中部开有凹槽以避开穴盘支架1;所述横板的厚度小于叠放在一起的相邻两草莓苗穴盘10之间的最小间距,长度大于草莓苗穴盘10的长度,如图1和图5所示。

30.本实施例中,伸缩机构支架4有两个,且相对设置在底座8上,两伸缩机构支架4之间的间距是1.2米,如图1至图3所示。

31.本实施例中,两穴盘支架1之间的间距是400mm,如图1至图3所示。

32.本实施例中,草莓苗穴盘10的结构如图4所示。

33.工作时,伸缩机构的上层伸缩机构3的分离爪9缩回,下层伸缩机构5的分离爪9伸出;多个草莓苗穴盘10叠放为一组,放入穴盘支架1和保护壳2之间,且位于下层伸缩机构5

伸出的分离爪9上;

34.然后,上层伸缩机构3执行伸出运动,其上的分离爪9插入最下面的草莓苗穴盘10和倒数第二个草莓苗穴盘10之间,到位后上层伸缩机构3停止运动;同时,下层伸缩机构5执行缩回运动,最下层的草莓苗穴盘10依靠重力掉落到传送装置7的传送台上;分叠组件6执行旋转运动,帮助某些特定情况下不能依靠重力执行分离的草莓苗穴盘10分离;传送装置7执行传送运动,将落在上面的草莓苗穴盘10运送至下一个工序;

35.然后,下层伸缩机构5先进行执行伸出运动,上层伸缩机构3接着执行缩回运动,将剩下的草莓苗穴盘10落入下层伸缩机构5的分离爪9上,以待执行下一次循环。

36.本实用新型能够实现草莓苗穴盘的自动上料作业,能够提高穴盘的上料效率,缩短流水线的作业时间,节约人工成本,降低人工劳动强度。

37.本实用新型结构简单、成本低,易于推广应用。

38.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

技术特征:

1.一种草莓苗穴盘自动上料装置,其特征在于,包括底座及相对设置在所述底座上的一对穴盘支架,所述两穴盘支架之间还设置有保护壳;所述保护壳上下通透,左右两侧与所述穴盘支架固连,前后两端下部分别设置有分叠组件;所述保护壳的正下方设置有传送装置,所述保护壳的下方左右两侧分别设置有伸缩机构,所述两侧的伸缩机构相对设置;所述伸缩机构包括上层伸缩机构和下层伸缩机构,且伸缩端分别设置有分离爪。2.根据权利要求1所述的草莓苗穴盘自动上料装置,其特征在于,所述分叠组件包括分叠拨杆,所述分叠拨杆通过转动轴与所述保护壳转动连接,所述转动轴由电机驱动。3.根据权利要求2所述的草莓苗穴盘自动上料装置,其特征在于,所述分叠拨杆的轴截面呈“十”字形。4.根据权利要求1所述的草莓苗穴盘自动上料装置,其特征在于,所述上层伸缩机构和下层伸缩机构均采用三轴气缸;所述三轴气缸的一端通过伸缩机构支架设置在所述底座上,另一端与分离爪固连。5.根据权利要求1或4所述的草莓苗穴盘自动上料装置,其特征在于,所述分离爪的本体是一“l”形板,所述“l”形板的立板与相对应的伸缩端连接,所述“l”形板的横板中部开有凹槽以避开所述穴盘支架;所述横板的厚度小于叠放在一起的相邻两草莓苗穴盘之间的最小间距,长度大于草莓穴盘的长度。6.根据权利要求4所述的草莓苗穴盘自动上料装置,其特征在于,所述伸缩机构支架有两个,且相对设置在所述底座上,两伸缩机构支架之间的间距是1.2米。7.根据权利要求1所述的草莓苗穴盘自动上料装置,其特征在于,所述两穴盘支架之间的间距是400mm。

技术总结

本实用新型涉及一种草莓苗穴盘自动上料装置,其特征在于,包括底座及相对设置在所述底座上的一对穴盘支架,所述两穴盘支架之间还设置有保护壳;所述保护壳上下通透,左右两侧与所述穴盘支架固连,前后两端下部分别设置有分叠组件;所述保护壳的正下方设置有传送装置,所述保护壳的下方左右两侧分别设置有伸缩机构,所述两侧的伸缩机构相对设置;所述伸缩机构包括上层伸缩机构和下层伸缩机构,且伸缩端分别设置有分离爪。本实用新型本能够实现草莓苗穴盘的自动上料作业,能够提高穴盘的上料效率,缩短流水线的作业时间,节约人工成本,降低人工劳动强度;且结构简单、成本低,易于推广应用。应用。应用。

技术研发人员:余俊臻 白一凡 唱永明 杨蜀秦 赵壮壮

受保护的技术使用者:西北农林科技大学

技术研发日:2022.03.14

技术公布日:2022/6/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1