用于碾环设备的环形零件转移输送装置的制作方法

1.本实用新型涉及锻造加工技术领域,尤其涉及用于碾环设备的环形零件转移输送装置。

背景技术:

2.环形零件在锻造加工过程中需要通过碾环设备进行整形,整形结束的高温环形零件落在输送设备上并送至地坑内的收集箱内。输送设备一般采用耐高温的不锈钢滚筒输送机,现有不锈钢滚筒输送机大都直接固定安装在地面上,从而导致环形零件从一个方向输出并集中落在收集箱内一个位置,造成收集箱内环形零件分布非常不均均,为了增加收纳量同时便于吊装,经常需要人工翻动来调整环形零件的分布,费时费力且劳动强度大。

技术实现要素:

3.本实用新型针对现有技术的不足,提供用于碾环设备的环形零件转移输送装置。

4.本实用新型是通过如下技术方案实现的,提供用于碾环设备的环形零件转移输送装置,包括滚筒输送机,滚筒输送机的接料端高于出料端,在地面上固定安装支撑杆,滚筒输送机的接料端通过轴承与支撑杆转动连接,滚筒输送机的出料端可以绕支撑杆摆动;在滚筒输送机上设有延长环形零件滞留时间的止挡机构。

5.优选的,为了实现机械控制滚筒输送机的出料端摆动,在地面上固定安装板,气缸的缸体与安装板铰接,气缸的活塞杆与滚筒输送机的机架铰接。气缸与气泵连接,气缸的动作通过人工控制。在气缸的带动下可以驱动出料端摆动,从而调整环形零件输出方向避免集中落在收集箱内一个位置,使环形零件分布趋于均均。为了实现出料端摆动除了利用机械驱动,还可以通过人工推动的方式实现。

6.优选的,在出料端的下方安装两个万向轮。万向轮可以起到支撑和行走的作用,可以比较灵便的实现出料端摆动。

7.优选的,所述止挡机构包括两块立板、限位板和配重板,两块立板分别固定安装在滚筒输送机的机架的两侧,两块立板通过转轴连接,限位板固定安装在转轴上并随转轴的转动而摆动,配重板固定在限位板上。在配重板的重力作用下,限位板下摆从而限制环形零件经过,随着环形零件排列数量的增多,对限位板产生的推力逐步增大,最终限位板被顶开上旋,环形零件通过限位板继续向下滑动进入地坑内的收集箱内。随着环形零件数量的减少,对限位板产生的推力逐步降低,限位板再次下摆限制环形零件经过。止挡机构的设置可以延长环形零件在滚筒输送机上的停留时间,便于环形零件冷却。

8.优选的,为了避免环形零件落在收集箱内的边缘位置,在滚筒输送机出料端的最后一节托辊上固定安装多个托杆,多个托杆伸至收集箱的上方。环形零件可以沿着托杆滑动至收集箱的中间位置。

9.本实用新型的有益效果为:

10.环形零件通过滚筒输送机输送,输送过程中通过气缸可以调整环形零件的输出方

向避免集中落在收集箱内一个位置,环形零件分布趋于均匀,省去了人工翻动过程,省时省力且劳动强度低。

附图说明

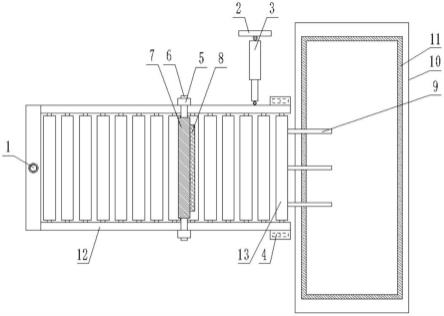

11.图1为本实用新型滚筒输送机和收集箱位置关系俯视图;

12.图2为本实用新型滚筒输送机侧视结构示意图;

13.图中所示:

14.1、支撑杆,2、安装板,3、气缸,4、万向轮,5、立板,6、转轴,7、限位板,8、配重板,9、托杆,10、地坑,11、收集箱,12、滚筒输送机, 13、托辊。

具体实施方式

15.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

16.如图1、2所示,本实用新型包括滚筒输送机12,滚筒输送机12为现有结构,滚筒输送机12的接料端高于出料端,在地面上固定安装支撑杆1,滚筒输送机12的接料端通过轴承与支撑杆1转动连接,滚筒输送机12的出料端可以绕支撑杆1摆动。在滚筒输送机12上设有延长环形零件滞留时间的止挡机构。

17.为了实现机械控制滚筒输送机12的出料端摆动,在地面上固定安装板2,气缸3的缸体与安装板2铰接,气缸3的活塞杆与滚筒输送机12的机架铰接。气缸3与气泵连接,气缸3的动作通过人工控制。在气缸3的带动下可以驱动出料端摆动,从而调整环形零件输出方向避免集中落在收集箱11内一个位置,使环形零件分布趋于均均。为了实现出料端摆动除了利用机械驱动,还可以通过人工推动的方式实现。

18.为了便于出料端摆动,在出料端的下方安装两个万向轮4,万向轮4可以起到支撑和行走的作用,可以比较灵便的实现出料端摆动。

19.所述止挡机构包括两块立板5、限位板7和配重板8,两块立板5分别固定安装在滚筒输送机12的机架的两侧,两块立板5通过转轴6连接,转轴6 在每块立板5上均可以转动。限位板7固定安装在转轴6上并随转轴6的转动而摆动,配重板8固定在限位板7上。在配重板8的重力作用下,限位板 7下摆从而限制环形零件经过,随着环形零件排列数量的增多,对限位板7 产生的推力逐步增大,最终限位板7被顶开上旋,环形零件通过限位板7继续向下滑动进入地坑10内的收集箱11内。随着环形零件数量的减少,对限位板7产生的推力逐步降低,限位板7再次下摆限制环形零件经过。止挡机构的设置可以延长环形零件在滚筒输送机12上的停留时间,便于环形零件冷却。

20.为了避免环形零件落在收集箱11内的边缘位置,在滚筒输送机12出料端的最后一节托辊13上固定安装多个托杆9,多个托杆9伸至收集箱11的上方。环形零件可以沿着托杆9滑动至收集箱11的中间位置。

21.环形零件放到滚筒输送机12的接料端,通过滚筒输送机12输送,输送过程中通过气缸3可以调整环形零件的输出方向避免集中落在收集箱11内一个位置,环形零件分布趋于均匀,省去了人工翻动过程,省时省力且劳动强度低。

22.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术

方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

技术特征:

1.用于碾环设备的环形零件转移输送装置,其特征在于:包括滚筒输送机,滚筒输送机的接料端高于出料端,在地面上固定安装支撑杆,滚筒输送机的接料端通过轴承与支撑杆转动连接,滚筒输送机的出料端可以绕支撑杆摆动;在滚筒输送机上设有延长环形零件滞留时间的止挡机构。2.根据权利要求1所述的用于碾环设备的环形零件转移输送装置,其特征在于:在地面上固定安装板,气缸的缸体与安装板铰接,气缸的活塞杆与滚筒输送机的机架铰接。3.根据权利要求2所述的用于碾环设备的环形零件转移输送装置,其特征在于:在出料端的下方安装两个万向轮。4.根据权利要求1所述的用于碾环设备的环形零件转移输送装置,其特征在于:所述止挡机构包括两块立板、限位板和配重板,两块立板分别固定安装在滚筒输送机的机架的两侧,两块立板通过转轴连接,限位板固定安装在转轴上并随转轴的转动而摆动,配重板固定在限位板上。5.根据权利要求1所述的用于碾环设备的环形零件转移输送装置,其特征在于:在滚筒输送机出料端的最后一节托辊上固定安装多个托杆,多个托杆伸至收集箱的上方。

技术总结

本实用新型涉及用于碾环设备的环形零件转移输送装置,包括滚筒输送机,滚筒输送机的接料端高于出料端,在地面上固定安装支撑杆,滚筒输送机的接料端通过轴承与支撑杆转动连接,滚筒输送机的出料端可以绕支撑杆摆动;在滚筒输送机上设有延长环形零件滞留时间的止挡机构。环形零件通过滚筒输送机输送,输送过程中通过气缸可以调整环形零件的输出方向避免集中落在收集箱内一个位置,环形零件分布趋于均匀,省去了人工翻动过程,省时省力且劳动强度低。强度低。强度低。

技术研发人员:许善军 李新军 刘发明 康更华 狄冲 纪利华

受保护的技术使用者:山东温岭精锻科技有限公司

技术研发日:2022.03.14

技术公布日:2022/6/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1