感应控料装置的制作方法

本技术涉及上料控量设备,具体涉及一种感应控料装置。

背景技术:

1、在传统的生产制造业,当物料完成生产,尤其是粉末状的物料生产出来后,为便于运输和出厂售卖,会对物料进行打包封装,因此,会利用自动上料装置将生产出来的物料从生产工位运输到封装机构中进行封装。

2、而在物料的持续上料运输过程中,物料不断地进入到封装机构中,但是封装机构单次只能封装一定量的物料,如果单次上料过少,会导致产品封装重量不合格,影响产品的质量,如果单次上料过多,不仅会导致产品质量不合格,严重时会导致封装机构负荷过大而卡死,甚至烧坏电机,造成设备损坏。因此在物料封装上料时,要对物料的单次上料量进行精准控制,而传统的控料方式则是通过人工控料,利用人工凭借肉眼观察以及经验判断单次上料量,但是整体上的效果并不理想,不仅单次封装的量不稳定,同时也存在很大的安全隐患,因此,为了保证单次上料的量都在一个准确的值,从而保证封装产品质量,需要对每次上料的量进行精准控制。

技术实现思路

1、本实用新型意在提供感应控料装置,以解决封装上料的物料重量控制不精准的问题。

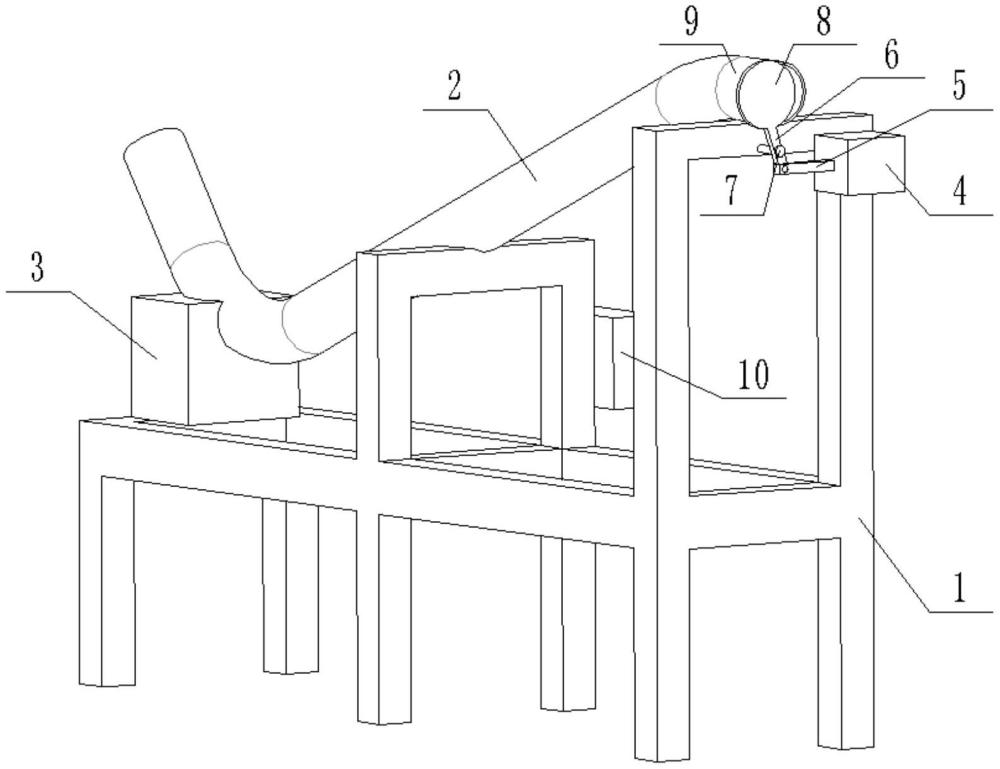

2、为达到上述目的,本实用新型采用如下技术方案:感应控料装置,包括支撑架,支撑架上固定连接有上料管道,上料管道内设有上料螺旋杆,支撑架上还固接有电机,电机与上料螺旋杆连接,支撑架上还固接有气缸,气缸的推杆远离气缸的一端可转动连接有控料杆,控料杆远离推杆的另一端固结有控料挡板,控料杆上设有通孔,支撑架上固结有转动器,转动器位于上料管道出口端的下方,且转动器穿过通孔与控料挡板可转动连接,控料挡板与上料管道出口端的端面平行;支撑架上还固接有控制器,控制器与电机和气缸均电连接。

3、本方案的原理及优点是:实际应用时,上料螺旋杆以固定的速度旋转进行上料,每转一圈上料的量是固定的,通过监测上料螺旋杆转的圈数,来设置控料挡板的动作时间,当上料螺旋杆转到规定的圈数后,控制器控制气缸动作,推动控料挡板动作封闭上料管道的出口端,从而使每次上料的量都控制在相同的值,对上料量进行精准控制,从而保证产品封装质量。本实用新型相比于现有技术的优点在于能够通过精准控制每次上料封装的量,保证设备运行安全的同时,还能提高产品封装质量。

4、优选的,作为一种改进,气缸以单次预设频率推动控料挡板动作间歇性封闭上料管道的出口端。

5、有益效果:给气缸设置固定的动作频率,从而使控料挡板以固定的时间间隔去间歇性地封闭上料管道的出口,从而保证每次上料封装的量都是相同的,对上料进行精准控制。

6、优选的,作为一种改进,预设频率为上料螺旋杆转动固定圈数花费的时间。

7、有益效果:根据实际生产情况固定设置螺旋杆的转动圈数,从而固定单次封装的量,便于后续对气缸以及控料挡板的控制,实现上料量的精准控制,提高封装产品质量。

8、优选的,作为一种改进,固定圈数的范围为5-20圈。

9、有益效果:根据实际生产需求以及物料封装重量计算,将单次封装的物料量设置为上料螺旋杆旋转5-20圈所运输的物料,不仅保证封装工作正常开展,同时也保证了物料整体的封装效率。

10、优选的,作为一种改进,上料管道的出口端沿出口方向还固定连接有限位卡块,限位卡块在控料挡板封闭上料管道时与控料挡板远离上料管道的一端抵接。

11、有益效果:在上料管道的出口端设置限位卡块,给控料挡板提供支撑力,避免在控料作用时由于上料螺旋杆还在工作导致物料将控料挡板撑变形,不仅影响设备的安全运行,同时也对单次封装的物料量的精准度造成负面影响。

12、优选的,作为一种改进,上料管道的出口端还固结有感应器,感应器用于控料挡板动作后,发送暂停信号给控制器控制电机暂停工作。

13、有益效果:为避免在控料挡板封闭上料管道后,上料管道内的物料没有流通,而上料螺旋杆还在继续工作,从而加大螺旋杆的负荷,更甚至造成电机的烧毁,因此设置感应器来检测控料挡板是否动作,在挡板动作后控制电机暂停工作,不仅保证设备的安全,也更能精准控制单次的封装量,提高产品质量。

14、优选的,作为一种改进,控料挡板为不锈钢控料挡板。

15、有益效果:将控料挡板的材质选择为不锈钢,不仅能够保证挡板的硬度要求,同时也防止挡板生锈后对物料的质量产生不良影响。

16、优选的,作为一种改进,控料挡板的厚度范围为5-20毫米。

17、有益效果:为进一步保证挡板的强度要求,将挡板的厚度范围设置为5-20毫米,不仅有效保证挡板能够正常完成切断物料继续上料的功能,同时也能够保证挡板在封闭上料管道时不会产生形变,从而影响后续的上料封装工作。

18、优选的,作为一种改进,控料挡板为圆形,且控料挡板的面积比上料管道出口端的面积大。

19、有益效果:将挡板的形状设置为上料管道一样的圆形,能够与上料管道更契合,同时挡板的面积比上料管道大,也能够有效保证挡板完成封闭上料管道的任务,从而对上料量进行精准控制。

技术特征:

1.感应控料装置,包括支撑架,所述支撑架上固定连接有上料管道,所述上料管道内设有上料螺旋杆,所述支撑架上还固接有电机,所述电机与上料螺旋杆连接,其特征在于:所述支撑架上还固接有气缸,所述气缸的推杆远离气缸的一端可转动连接有控料杆,所述控料杆远离推杆的另一端固结有控料挡板,所述控料杆上设有通孔,所述支撑架上固结有转动器,所述转动器位于上料管道出口端的下方,且转动器穿过通孔与控料挡板可转动连接,所述控料挡板与上料管道出口端的端面平行;所述支撑架上还固接有控制器,所述控制器与电机和气缸均电连接;控制器检测到上料螺旋杆旋转10圈时,立即向气缸发送动作命令,气缸迅速利用推杆推动控料挡板,控料挡板快速封闭上料管道的出口端,使管道内的物料不再上料,同时出口端固定连接的限位卡块与控料挡板远离上料管道的一端抵接,为控料挡板提供支撑力,并且控料挡板在封闭上料管道的出口端后,上料管道的出口端设置感应器立即检测到控料挡板,同时发送暂停信号给控制器控制电机暂停工作;当本次上料的物料完成封装后,控制器控制气缸拉回推杆,从而带动控料挡板与上料管道的出口端错位,感应器检测到控料挡板已经复位后,发送开始信号给控制器控制电机重新开始工作,再进行下一次封装上料,如此循环运动,精准控制每一次的封装上料量都相同,从而实现对上料的精准控制。

2.根据权利要求1所述的感应控料装置,其特征在于:所述上料管道的出口端沿出口方向还固定连接有限位卡块,所述限位卡块在控料挡板封闭上料管道时与控料挡板远离上料管道的一端抵接。

3.根据权利要求1所述的感应控料装置,其特征在于:所述控料挡板为不锈钢控料挡板。

4.根据权利要求3所述的感应控料装置,其特征在于:所述控料挡板的厚度范围为5-20毫米。

5.根据权利要求1所述的感应控料装置,其特征在于:所述控料挡板为圆形,且控料挡板的面积比上料管道出口端的面积大。

技术总结

本技术涉及上料控量设备技术领域,公开了感应控料装置,包括支撑架,支撑架上固定连接有上料管道,上料管道内设有上料螺旋杆,支撑架上还固接有电机,电机与上料螺旋杆连接,支撑架上还固接有气缸,气缸的推杆远离气缸的一端可转动连接有控料杆,控料杆远离推杆的另一端固结有控料挡板,控料杆上设有通孔,支撑架上固结有转动器,转动器位于上料管道出口端的下方,且转动器穿过通孔与控料挡板可转动连接,控料挡板与上料管道出口端的端面平行;支撑架上还固接有控制器,控制器与电机和气缸均电连接。本技术具有精准控制封装上料量、提高封装产品质量的有益效果。

技术研发人员:李献,李海沛,李玮滋

受保护的技术使用者:成都希福生物科技有限公司

技术研发日:20220331

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!