一种电池圆极柱加工用满盘收料机构的制作方法

1.本实用新型涉及电池模组生产加工设备技术领域,具体为一种电池圆极柱加工用满盘收料机构。

背景技术:

2.刀片电池是目前新能源汽车市场中,一款较为成熟的电池模组;通过结构创新,在成组时可以跳过“模组”,大幅提高了体积利用率,最终达成在同样的空间内装入更多电芯的设计目标。相较传统电池包,“刀片电池”的体积利用率提升了50%以上,也就是说续航里程可提升50%以上,达到了高能量密度三元锂电池的同等水平;

3.市场需求较大,这对刀片电池整体的产品生产效率也是很大的考验,刀片电池的极柱采用圆形设计方案;面对日渐正常的需求,也需要对产能进行进一步的升级与调整,因此电池圆级柱生产加工的高效化和批量化,也是一项重大的考验,现有的设备无法满足这些需求。

技术实现要素:

4.本实用新型的目的在于提出一种高效率,自动化,智能控制的圆极柱的满料料盘收盘装置。

5.为实现上述目的,本实用新型提供如下技术方案;

6.一种电池圆极柱加工用满盘收料机构,所述收料机构包括收料导轨、收料电机、收料滑块、收料托架、料盘夹紧组件、收料辅助组件、运盘电机和运盘线体;所述收料导轨通过收料安装板固定安装,并且穿过安装台面上;

7.所述收料电机安装在收料导轨内,并且驱动收料滑块在收料导轨的行程内作用往复直线运动;所述收料托架与收料滑块连接,并与料盘进行升降运动;所述运盘电机和运盘线体均安装在安装台面下方;

8.进一步的,所述安装台面下端面开设有辅助安装架;所述运盘电机和运盘线体装配在辅助安装架中;

9.进一步的,所述料盘夹紧组件包括夹紧支架和料盘夹紧气缸;所述夹紧支架竖直固定在安装台面上,并设置于收料工位四角处;所述料盘夹紧气缸对应安装在夹紧支架顶端,并且伸缩端朝向料盘;

10.进一步的,所述收料辅助组件包括收料辅助架和满料传感器;所述收料辅助架设置在收料工位的两侧,一组所述满料传感器设置在收料辅助架的顶部;

11.进一步的,所述运盘线体上方的安装台面对应开设收料过孔;

12.采用本实用新型,优化结构方案,通过满料传感器进行料盘状态判断,进而实现自动化的料盘升降,保证满料料盘可以快速精准的进入运盘线体中进行后端的收料转运工作;增设复制夹持的组件,保证在收料放料阶段料盘的稳定性,并且减少人力的投入,提高收料转运效率。

附图说明

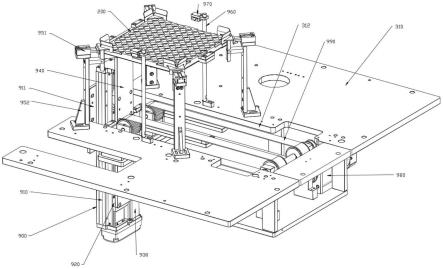

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的斜仰视图。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.参考图1-2所示,一种电池圆极柱加工用满盘收料机构,所述收料机构900包括收料导轨910、收料电机930、收料滑块920、收料托架940、料盘夹紧组件、收料辅助组件、运盘电机980和运盘线体 990;所述收料导轨910通过收料安装板911固定安装,并且穿过安装台面310上;

17.所述收料电机930安装在收料导轨910内,并且驱动收料滑块 920在收料导轨910的行程内作用往复直线运动;所述收料托架940 与收料滑块920连接,并与料盘200进行升降运动;所述运盘电机 980和运盘线体990均安装在安装台面310下方;

18.进一步的,所述安装台面310下端面开设有辅助安装架313;所述运盘电机980和运盘线体990装配在辅助安装架313中;

19.进一步的,所述料盘夹紧组件包括夹紧支架952和料盘夹紧气缸 951;所述夹紧支架952竖直固定在安装台面310上,并设置于收料工位四角处;所述料盘夹紧气缸951对应安装在夹紧支架952顶端,并且伸缩端朝向料盘200;

20.本实施例中,空的料盘200被转运至收料托架940上时,由料盘夹紧气缸951进行四角的夹持,进而辅助料盘200的固定与定位。

21.进一步的,所述收料辅助组件包括收料辅助架960和满料传感器 970;所述收料辅助架960设置在收料工位的两侧,一组所述满料传感器970设置在收料辅助架960的顶部;

22.本实施例中,相对设置的一组满料传感器970可以有效感应料盘 200中的放置状态,为料盘夹紧组件和收料电机930的自动控制,提供判断信号。

23.进一步的,所述运盘线体990上方的安装台面310对应开设收料过孔312;

24.本实用新型具体实施过程中,在对刀片电池圆极柱进行加工自动化改造时,对加工后产品的收料也是一种效率的考验;加工后的产品往往需要从压合机构中被去除,放入收料盘200中;空的料盘200由移盘机构进行搬运,产品由摆盘机构放进料盘200;当产品满盘后,满料传感器970传递出信号,收料电机930驱动收料滑块920下降,进而收料托架940料盘200下降,收料托架940穿过收料过孔312和运盘线体990,而料盘200为运盘线体990代为承接,并且运盘电机 980驱动运盘线体990进行料盘200的剩余转运动作;收料托架940 随后继续上升至原位,等待空盘,待空盘放置后,由料盘夹紧组件辅助夹紧,等待后续产品的装盘;

25.采用本实用新型,优化结构方案,通过满料传感器进行料盘状态判断,进而实现自动化的料盘升降,保证满料料盘可以快速精准的进入运盘线体中进行后端的收料转运工作;增设复制夹持的组件,保证在收料放料阶段料盘的稳定性,并且减少人力的投入,提高收料转运效率。

26.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

技术特征:

1.一种电池圆极柱加工用满盘收料机构,其特征在于,所述收料机构(900)包括收料导轨(910)、收料电机(930)、收料滑块(920)、收料托架(940)、料盘夹紧组件、收料辅助组件、运盘电机(980)和运盘线体(990);所述收料导轨(910)通过收料安装板(911)固定安装,并且穿过安装台面(310)上;所述收料电机(930)安装在收料导轨(910)内,并且驱动收料滑块(920)在收料导轨(910)的行程内作用往复直线运动;所述收料托架(940)与收料滑块(920)连接,并与料盘(200)进行升降运动;所述运盘电机(980)和运盘线体(990)均安装在安装台面(310)下方。2.根据权利要求1所述的一种电池圆极柱加工用满盘收料机构,其特征在于,所述安装台面(310)下端面开设有辅助安装架(313);所述运盘电机(980)和运盘线体(990)装配在辅助安装架(313)中。3.根据权利要求1所述的一种电池圆极柱加工用满盘收料机构,其特征在于,所述料盘夹紧组件包括夹紧支架(952)和料盘夹紧气缸(951);所述夹紧支架(952)竖直固定在安装台面(310)上,并设置于收料工位四角处;所述料盘夹紧气缸(951)对应安装在夹紧支架(952)顶端,并且伸缩端朝向料盘(200)。4.根据权利要求1所述的一种电池圆极柱加工用满盘收料机构,其特征在于,所述收料辅助组件包括收料辅助架(960)和满料传感器(970);所述收料辅助架(960)设置在收料工位的两侧,一组所述满料传感器(970)设置在收料辅助架(960)的顶部。5.根据权利要求1所述的一种电池圆极柱加工用满盘收料机构,其特征在于,所述运盘线体(990)上方的安装台面(310)对应开设收料过孔(312)。

技术总结

本实用新型涉及电池模组生产加工设备技术领域,具体为一种电池圆极柱加工用满盘收料机构;所述收料导轨通过收料安装板固定安装,并且穿过安装台面上;所述收料电机安装在收料导轨内,并且驱动收料滑块在收料导轨的行程内作用往复直线运动;所述收料托架与收料滑块连接,并与托举料盘进行升降运动;所述运盘电机和运盘线体均安装在安装台面下方;采用本实用新型,优化结构方案,通过满料传感器进行料盘状态判断,进而实现自动化的料盘升降,保证满料料盘可以快速精准的进入运盘线体中进行后端的收料转运工作;增设复制夹持的组件,保证在收料放料阶段料盘的稳定性,并且减少人力的投入,提高收料转运效率。提高收料转运效率。提高收料转运效率。

技术研发人员:郑宝燕

受保护的技术使用者:深圳市明远自动化设备有限公司

技术研发日:2022.06.14

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1