一种棒材用分钢装置的制作方法

1.本实用新型涉及棒材精整技术领域,更具体地说,涉及一种棒材用分钢装置。

背景技术:

2.某棒材厂生产线的精整区域,因轧制产品的升级,需要在两段移送链衔接位置对轧件进行分钢,进而利用计数器来对轧件计数。针对已有移送链不具备分钢的功能,需要增加新设计。进一步地,设计一种棒材用分钢装置。出于对简化操作、降低作业成本和节省占地空间等要求的考虑,本装置将主体结构设计安装于移送链支架上,从而同时满足业主对棒材用分钢装置基本功能与节省占地空间的双重需求。

技术实现要素:

3.1.实用新型要解决的技术问题

4.本实用新型的目的在于克服现有技术的不足,提供了一种棒材用分钢装置,本实用新型的主体部分处于棒材生产线两段移送链的衔接位置,具有操作安全、简单,一次装配后,无需再重复拆装,分钢杆前端的锐角设计,可以满足对全规格棒材轧件进行分钢的要求,具备优越的通用性,装置整体组成的分钢系统可以实现计数前分钢的功能,具备节省场地,节约投资成本的优点,具有可观的经济效益。

5.2.技术方案

6.为达到上述目的,本实用新型提供的技术方案为:

7.本实用新型的一种棒材用分钢装置,包括支座和气缸,所述的气缸的耳轴端与支座连接,气缸的伸出端扁头连接有分钢杆连接座,分钢杆连接座的上部安装有分钢杆,分钢杆的一端设置有回转轴,回转轴的轴身上设置有轴承座,轴承座的底部与支座固定,气缸通过伸出或缩回从而控制分钢杆打开及闭合动作;

8.所述的分钢杆连接座与分钢杆的连接处设置有调节装置,调节装置包括上连接座、下连接座、支柱和定距板,上连接座固定在分钢杆的底部,分钢杆连接座固定在下连接座的底部,上连接座的底部通过支柱与定距板连接,定距板的底面设置有上咬合齿,下连接座的上表面设置有下咬合齿,下咬合齿与上咬合齿相互咬合,下咬合齿与上咬合齿的表面均贯穿设置有限位孔,限位孔内插装有对拉螺杆,对拉螺杆的两端分别设置有限位螺帽。

9.进一步地,所述的支座焊接于移送链支架上。

10.进一步地,所述的分钢杆前端设计成锐角。

11.进一步地,所述的分钢杆连接座通过固定螺丝与下连接座装配,分钢杆通过固定螺丝与上连接座装配,分钢杆连接座与分钢杆的相对位置在安装时通过调节装置可以调节。

12.进一步地,所述的对拉螺杆依次贯穿下咬合齿与上咬合齿表面的限位孔,下咬合齿与上咬合齿咬合后,通过对拉螺杆、限位螺帽固定。

13.进一步地,所述的上咬合齿的齿数大于下咬合齿的齿数。

14.3.有益效果

15.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

16.本实用新型的主体部分处于棒材生产线两段移送链的衔接位置,具有操作安全、简单,一次装配后,无需再重复拆装,分钢杆前端的锐角设计,可以满足对全规格棒材轧件进行分钢的要求,具备优越的通用性,装置整体组成的分钢系统可以实现计数前分钢的功能,具备节省场地,节约投资成本的优点,具有可观的经济效益。

附图说明

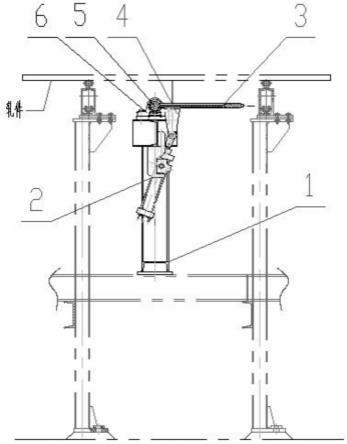

17.图1为本实用新型的主视图;

18.图2为本实用新型的翻转示意图;

19.图3为本实用新型的侧视图;

20.图4为本实用新型的局部装配图;

21.图5为本实用新型的调节装置安装位置图;

22.图6为本实用新型的调节装置拆分效果图。

23.图中:1、支座;2、气缸;3、分钢杆;4、分钢杆连接座;5、回转轴;6、轴承座;7、调节装置;71、上连接座;72、下连接座;721、下咬合齿;73、支柱;74、定距板;741、上咬合齿;75、限位孔;76、对拉螺杆;77、限位螺帽。

具体实施方式

24.下面结合附图和实施例对本实用新型作进一步的描述:

25.实施例1

26.从图1-6可以看出,本实施例的一种棒材用分钢装置,包括支座1和气缸2,气缸2的耳轴端与支座1连接,气缸2的伸出端扁头连接有分钢杆连接座4,分钢杆连接座4的上部安装有分钢杆3,分钢杆3的一端设置有回转轴5,回转轴5的轴身上设置有轴承座6,轴承座6的底部与支座1固定,气缸2通过伸出或缩回从而控制分钢杆3打开及闭合动作,气缸2作为动力源,可以满足系统快速响应的要求,分钢杆3为本装置功能的执行部分;

27.支座1是本装置的支撑主体,支座1焊接于移送链支架上,节省了场地,节约投资成本。

28.分钢杆3前端设计成锐角,可以满足一种分钢装置对全规格棒材轧件进行分钢的要求。

29.回转轴5为分钢杆3的开启提供支撑及回转自由度的作用。

30.分钢杆连接座4与分钢杆3的连接处设置有调节装置7,调节装置7包括上连接座71、下连接座72、支柱73和定距板74,上连接座71固定在分钢杆3的底部,分钢杆连接座4固定在下连接座72的底部,上连接座71的底部通过支柱73与定距板74连接,定距板74的底面设置有上咬合齿741,下连接座72的上表面设置有下咬合齿721,下咬合齿721与上咬合齿741相互咬合,下咬合齿721与上咬合齿741的表面均贯穿设置有限位孔75,限位孔75内插装有对拉螺杆76,对拉螺杆76的两端分别设置有限位螺帽77。

31.分钢杆连接座4通过固定螺丝与下连接座72装配,分钢杆3通过固定螺丝与上连接座71装配,分钢杆连接座4与分钢杆3的相对位置在安装时通过调节装置7可以调节,上连接

座71、下连接座72均相对可拆、可更换。

32.上咬合齿741的齿数大于下咬合齿721的齿数,上咬合齿741与下咬合齿721相互咬合,还可以增大下连接座72与定距板74的连接强度。

33.对拉螺杆76依次贯穿下咬合齿721与上咬合齿741表面的限位孔75,下咬合齿721与上咬合齿741咬合后,通过对拉螺杆76、限位螺帽77固定,对拉螺杆76用于约束下咬合齿721与上咬合齿741,避免二者脱离。

34.通过改变上咬合齿741与下咬合齿721的相对位置,即可调整分钢杆连接座4与分钢杆3的实际安装位置,从而控制分钢杆3的翻转角度。

35.本实用新型针对现有移送链不具备分钢功能的现状,装置共计9段,沿轧件长度方向呈串联形式布置,能够满足对全规格棒材轧件进行分钢的要求,该装置整体布置在移送链支架上,节省了场地,节约投资成本,具有可观的经济效益。

36.本实用新型的主体部分处于棒材生产线两段移送链的衔接位置,具有操作安全、简单,一次装配后,无需再重复拆装,分钢杆3前端的锐角设计,可以满足对全规格棒材轧件进行分钢的要求,具备优越的通用性,装置整体组成的分钢系统可以实现计数前分钢的功能,具备节省场地,节约投资成本的优点,具有可观的经济效益。

37.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种棒材用分钢装置,包括支座(1)和气缸(2),其特征在于:所述的气缸(2)的耳轴端与支座(1)连接,气缸(2)的伸出端扁头连接有分钢杆连接座(4),分钢杆连接座(4)的上部安装有分钢杆(3),分钢杆(3)的一端设置有回转轴(5),回转轴(5)的轴身上设置有轴承座(6),轴承座(6)的底部与支座(1)固定,气缸(2)通过伸出或缩回从而控制分钢杆(3)打开及闭合动作;所述的分钢杆连接座(4)与分钢杆(3)的连接处设置有调节装置(7),调节装置(7)包括上连接座(71)、下连接座(72)、支柱(73)和定距板(74),上连接座(71)固定在分钢杆(3)的底部,分钢杆连接座(4)固定在下连接座(72)的底部,上连接座(71)的底部通过支柱(73)与定距板(74)连接,定距板(74)的底面设置有上咬合齿(741),下连接座(72)的上表面设置有下咬合齿(721),下咬合齿(721)与上咬合齿(741)相互咬合,下咬合齿(721)与上咬合齿(741)的表面均贯穿设置有限位孔(75),限位孔(75)内插装有对拉螺杆(76),对拉螺杆(76)的两端分别设置有限位螺帽(77)。2.根据权利要求1所述的一种棒材用分钢装置,其特征在于:所述的支座(1)焊接于移送链支架上。3.根据权利要求1所述的一种棒材用分钢装置,其特征在于:所述的分钢杆(3)前端设计成锐角。4.根据权利要求1所述的一种棒材用分钢装置,其特征在于:所述的分钢杆连接座(4)通过固定螺丝与下连接座(72)装配,分钢杆(3)通过固定螺丝与上连接座(71)装配,分钢杆连接座(4)与分钢杆(3)的相对位置在安装时通过调节装置(7)可以调节。5.根据权利要求1所述的一种棒材用分钢装置,其特征在于:所述的对拉螺杆(76)依次贯穿下咬合齿(721)与上咬合齿(741)表面的限位孔(75),下咬合齿(721)与上咬合齿(741)咬合后,通过对拉螺杆(76)、限位螺帽(77)固定。6.根据权利要求1所述的一种棒材用分钢装置,其特征在于:所述的上咬合齿(741)的齿数大于下咬合齿(721)的齿数。

技术总结

本实用新型公开了一种棒材用分钢装置,属于棒材精整技术领域。本实用新型包括支座和气缸,所述的气缸的耳轴端与支座连接,气缸的伸出端扁头连接有分钢杆连接座,分钢杆连接座的上部安装有分钢杆,分钢杆的一端设置有回转轴,回转轴的轴身上设置有轴承座,轴承座的底部与支座固定,气缸通过伸出或缩回从而控制分钢杆打开及闭合动作;所述的分钢杆连接座与分钢杆的连接处设置有调节装置。本实用新型操作安全、简单,一次装配后,无需再重复拆装,分钢杆前端的锐角设计,可以满足对全规格棒材轧件进行分钢的要求,具备优越的通用性,可以实现计数前分钢的功能,具备节省场地,节约投资成本的优点,具有可观的经济效益。具有可观的经济效益。具有可观的经济效益。

技术研发人员:李博宇 戴克玉 何家宝 周栋

受保护的技术使用者:中冶华天南京工程技术有限公司

技术研发日:2022.07.01

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1