一种耐高温轻量化薄壁加筋舱体的制作方法

1.本实用新型属于模具加工技术领域,特别是涉及一种耐高温轻量化薄壁加筋舱体。

背景技术:

2.现如今复合材料薄壁加筋舱体的发展和研制,在近几年来取得了较大进步和发展,近年来,耐高温轻量化复合材料结构舱体已经成为新发展方向,现有复合材料结构舱体存在着质量大、强度低以及无法耐受高温的问题。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种耐高温轻量化薄壁加筋舱体及成型方法,以解决现有复合材料结构舱体质量大、强度低以及无法耐受高温的问题。

4.为实现上述目的,本实用新型采用以下技术方案:一种耐高温轻量化薄壁加筋舱体,它包括舱体主体和加强筋,所述舱体主体和加强筋为一体结构,所述加强筋设置在舱体主体的内壁上,所述加强筋包括多个横向加强筋和多个纵向加强筋,所述横向加强筋与纵向加强筋相互交错设置,所述横向加强筋垂直于舱体主体轴线沿径向设置,所述纵向加强筋平行于舱体主体轴线沿纵向设置,所述多个横向加强筋之间与多个纵向加强筋之间都均匀间隔设置。

5.更进一步的,所述舱体主体与加强筋的材质均为碳纤维增强塑料。

6.更进一步的,所述横向加强筋与纵向加强筋围成多个网格结构。

7.更进一步的,所述舱体主体的结构层的厚度为1.5-10mm。

8.更进一步的,所述碳纤维增强塑料的树脂基体为耐高温树脂体系,所述耐高温树脂体系的耐受温度为-40℃-450℃。

9.与现有技术相比,本实用新型的有益效果是:

10.1、本实用新型中舱体主体及加强筋为一体结构,提高了连接处的刚度及强度,减少装配过程中加强筋及舱体主体的机械连接,从而提高生产效率,减轻重量,降低成本;

11.2、本实用新型中舱体主体与加强筋的材质均为碳纤维增强塑料,具有高强度、质量轻以及成本低的优点;

12.3、本实用新型中纤维增强材料的树脂基体选用耐高温树脂体系,可在-40℃-450℃的温度条件下长期使用,具有耐高温的特点;

13.4、本实用新型中舱体整体为薄壁网格加筋结构,可承受设计轴向的均布载荷及弯曲载荷。

附图说明

14.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在

附图中:

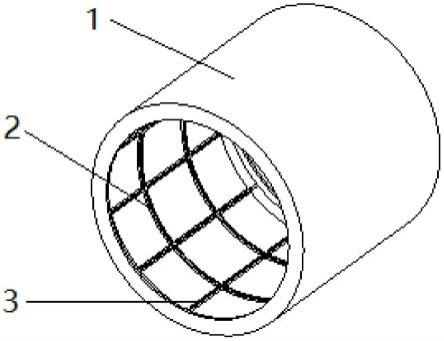

15.图1为本实用新型所述的一种耐高温轻量化薄壁加筋舱体的整体结构三维示意图;

16.图2为本实用新型所述的一种耐高温轻量化薄壁加筋舱体成型模具中内筒的整体结构三维示意图;

17.图3为本实用新型所述的一种耐高温轻量化薄壁加筋舱体成型模具中外加压模组的整体结构三维示意图。

18.1-舱体主体,2-横向加强筋,3-纵向加强筋。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参见图1-3说明本实施方式,一种耐高温轻量化薄壁加筋舱体,它包括舱体主体1和加强筋,所述舱体主体1和加强筋为一体结构,所述舱体主体1与加强筋的材质均为碳纤维增强塑料,所述加强筋设置在舱体主体1的内壁上,所述加强筋包括多个横向加强筋2和多个纵向加强筋3,所述横向加强筋2与纵向加强筋3相互交错设置,所述横向加强筋2垂直于舱体主体1轴线沿径向设置,所述纵向加强筋3平行于舱体主体1轴线沿纵向设置,所述多个横向加强筋2之间与多个纵向加强筋3之间都均匀间隔设置。

21.本实施例中舱体主体、横向加强筋2以及纵向加强筋3为一体成型,提高了连接处的刚度及强度,减少装配过程中加强筋及舱体主体的机械连接,从而提高生产效率,减轻重量,降低成本,并且舱体主体1与加强筋的材质均为碳纤维增强塑料,具有高强度、质量轻以及成本低的优点。

22.本实施例中所述横向加强筋2与纵向加强筋3围成多个网格结构,所述舱体主体1的结构层的厚度为1.5-10mm,使得舱体整体为薄壁网格加筋结构,可承受设计轴向的均布载荷及弯曲载荷,此结构使得舱体的强度更高并且质量更轻。

23.本实施例中舱体主体1的结构层的厚度可根据设计需要进行适应性调整。

24.本实施例中所述碳纤维增强塑料的树脂基体为耐高温树脂体系,所述耐高温树脂体系的耐受温度为-40℃-450℃,可以在-40℃-450℃的温度条件下长期使用,具有耐高温的特点。

25.本实施例还提供了一种耐高温轻量化薄壁加筋舱体的成型方法,它包括以下步骤:

26.步骤一:模具设计制备,根据舱体结构对模具进行设计并制备,所述模具包括内筒及外加压模组;

27.步骤二:在模具的内筒上进行预浸料铺放工艺,根据预浸料铺放角度要求进行铺放加强筋及舱体主体1的部分结构层;

28.步骤三:待铺放一定厚度的预浸料结构层后,剩余未铺放的舱体主体1结构层利用替代物替代放置,使用外加压模组与内筒合模对铺放在内筒上的预浸料进行预压处理,待

模具合模到位后,拆除模具并将替代物除去;

29.步骤四:对预压处理后的加强筋及舱体主体1的部分结构层进行外形修整;

30.步骤五:对修整后的加强筋及舱体主体1的部分结构层外侧继续进行预浸料铺层工艺,将后续的舱体主体1结构层铺放完毕,使用外加压模组与内筒合模对加强筋及舱体主体1结构层进行预压处理;

31.步骤六:将模具合模到位后,将模具及舱体进入加热设备加热固化成型;

32.步骤七:待加热固化程序完成后,将模具及舱体冷却至室温后拆分模具,取出成型的舱体。

33.本实施例中上述步骤二中的预浸料铺放工艺为:首先将纱片状增强纤维置于预浸机内进行浸渍树脂基体,然后在内筒上进行人工铺放纱片状增强纤维得到加强筋及舱体主体1的部分结构层。

34.本实施例中上述步骤五中的预浸料铺层工艺为:首先将纱片状增强纤维置于预浸机内进行浸渍树脂基体,然后在修整后的加强筋及舱体主体1的部分结构层外侧进行人工铺放纱片状增强纤维得到完整的舱体主体1结构层。

35.本实施例中上述步骤二中预浸料铺放角度为0

°‑

90

°

,角度的大小根据实际舱体情况设定。

36.以上公开的本实用新型实施例只是用于帮助阐述本实用新型。实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。

技术特征:

1.一种耐高温轻量化薄壁加筋舱体,其特征在于:它包括舱体主体(1)和加强筋,所述舱体主体(1)和加强筋为一体结构,所述加强筋设置在舱体主体(1)的内壁上,所述加强筋包括多个横向加强筋(2)和多个纵向加强筋(3),所述横向加强筋(2)与纵向加强筋(3)相互交错设置,所述横向加强筋(2)垂直于舱体主体(1)轴线沿径向设置,所述纵向加强筋(3)平行于舱体主体(1)轴线沿纵向设置,所述多个横向加强筋(2)之间与多个纵向加强筋(3)之间都均匀间隔设置。2.根据权利要求1所述的一种耐高温轻量化薄壁加筋舱体,其特征在于:所述舱体主体(1)与加强筋的材质均为碳纤维增强塑料。3.根据权利要求1所述的一种耐高温轻量化薄壁加筋舱体,其特征在于:所述横向加强筋(2)与纵向加强筋(3)围成多个网格结构。4.根据权利要求1所述的一种耐高温轻量化薄壁加筋舱体,其特征在于:所述舱体主体(1)的结构层的厚度为1.5-10mm。5.根据权利要求2所述的一种耐高温轻量化薄壁加筋舱体,其特征在于:所述碳纤维增强塑料的树脂基体为耐高温树脂体系,所述耐高温树脂体系的耐受温度为-40℃-450℃。

技术总结

本实用新型提出了一种耐高温轻量化薄壁加筋舱体,属于模具加工技术领域,特别是涉及一种耐高温轻量化薄壁加筋舱体。解决了现有复合材料结构舱体质量大、强度低以及无法耐受高温的问题。它包括舱体主体和加强筋,所述舱体主体和加强筋为一体结构,所述加强筋设置在舱体主体的内壁上,所述加强筋包括多个横向加强筋和多个纵向加强筋,所述横向加强筋与纵向加强筋相互交错设置,所述横向加强筋垂直于舱体主体轴线沿径向设置,所述纵向加强筋平行于舱体主体轴线沿纵向设置,所述多个横向加强筋之间与多个纵向加强筋之间都均匀间隔设置。它主要用于复合材料结构舱体的研制。要用于复合材料结构舱体的研制。要用于复合材料结构舱体的研制。

技术研发人员:侯涤洋 于博 王维 陈浩然 景磊 高小茹 王明寅 张淑萍 刘甲秋

受保护的技术使用者:哈尔滨玻璃钢研究院有限公司

技术研发日:2022.07.22

技术公布日:2022/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1