一种汽车地毯加工用片料输送机构的制作方法

1.本实用新型涉及汽车地毯加工的技术领域,具体涉及一种汽车地毯加工用片料输送机构。

背景技术:

2.目前随着生活水平的不但提高,汽车已经成为了现如今人们的主要代步工具,为了提高汽车驾驶和乘坐的舒适度,人们通常会在车内添加一些内饰,比如衬垫,衬垫能够使得人们脚踩在汽车底部时更加舒适,同时也可以对汽车底部起到有效的保护作用。

3.现有材料运输,大都依赖人工操作,也即人工进行材料搬运,并随后进行后续加工,费时费力且效率即为低下,从而产生了生产效率低以及人工参与度过高的问题,显然无法满足现有汽车地毯生产厂家的高生产效率及人工成本的固有需求。

4.为此,我们提供一种汽车地毯加工用片料输送机构解决上述问题。

技术实现要素:

5.本实用新型的目的是克服上述现有技术的不足,提供一种布局紧凑合理的汽车地毯加工用片料输送机构,其能自动化的实现材料的自动运输需求,并具备进一步的提升生产效率和降低人工参与度的优点,适于现有汽车地毯生产厂家所使用。

6.为了实现上述目的,本实用新型采用的一种汽车地毯加工用片料输送机构,包括:

7.输送导轨组;

8.辅助导轨,该辅助导轨与上述输送导轨组平行布置;

9.钉框,该钉框布置在输送导轨组上,且上述钉框上配置有定位块;

10.滑动座,驱动上述滑动座滑移的驱动件置于上述滑动座的侧面,该滑动座与辅助导轨滑动连接,锁定件转动连接在滑动座上,该锁定件上设有与定位块锁定配合的锁定部。

11.上述结构能自动化的实现材料的自动运输需求,并具备进一步的提升生产效率和降低人工参与度的优点,适于现有汽车地毯生产厂家所使用。

12.作为上述方案的进一步优化,上述输送导轨组包括位置对应的主动导轨及从动导轨,上述辅助导轨位于上述主动导轨的上方并使上述辅助导轨与上述主动导轨形成供钉框移动的防翘起层,防翘起结构的设置,可避免钉框在运输过程中发生侧翻现象。

13.作为上述方案的进一步优化,上述主动导轨以及从动导轨沿直线方向依次设有多个等间距转动布置的滚轮,该滚轮的漏出部分与钉框的底面接触,通过滚动摩擦取代滑动摩擦,以降低移动过程中的摩擦阻力,加快钉框移动速度。

14.作为上述方案的进一步优化,上述锁定件的背离锁定部的一侧设有翘起部,翘起部的顶部设有自动按压件,翘起部搭配自动按压件构成的翘起脱离结构,利于实现锁定件与定位块的快速脱离工作,实用性较强。

15.作为上述方案的进一步优化,上述锁定部上留有供定位块卡接的卡接槽,卡接定位结构可提升锁定部与上述定位块的定位固定效果。“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

28.除非另有定义,本文所使用的所有技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本文中在说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在限制本实用新型,本文中所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合;

29.在下文中,将参照图1及图2描述根据本实用新型的一种汽车地毯加工用片料输送机构第一实施例。

30.这里,将描述根据本实用新型的依靠钉框3运输片料的示例,上述片料包括直立棉,运输片料的结构不限于此,可以使用各种运输片料的结构,如片料盒。

31.特别参考图1,该图1表示了汽车地毯加工的成型部分,该成型部分沿运行方向,依次包括上料段71、加热段及成型段81,上料段71包括一组输送机构本体,加热段包括上下两层输送机构本体,成型段81包括一组输送结构本体,优选的,在本实施方式中,加热段的输送导轨组1的数量为两组,分别为上层输送导轨组7及下层输送导轨组8,其上层输送导轨组7与上料段71连接而下层输送导轨组8与成型段81连接以形成自动成型结构,最终实现上料送入、加热、成型送入、成型送出的自动化运输,降低片料成型过程中的人工参与度,省时省力且工作效率高。

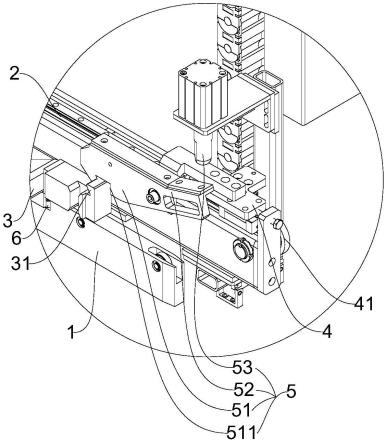

32.特别参考图2,该图2表示了图1中输送结构本体部分,在图2中,上述输送结构本体包括输送导轨组1、辅助导轨2、钉框3及滑动座,优选的,该辅助导轨2与上述输送导轨组1平行布置;上述钉框3布置在输送导轨组1上,且上述钉框3上配置有定位块31;驱动上述滑动座4滑移的驱动件41置于上述滑动座4的侧面,该滑动座4与辅助导轨2滑动连接,锁定件5转动连接在滑动座4上,该锁定件5上设有与定位块31锁定配合的锁定部51。

33.上述结构能自动化的实现材料的自动运输需求,并具备进一步的提升生产效率和降低人工参与度的优点,适于现有汽车地毯生产厂家所使用。

34.进一步的,上述驱动件41为推动滑动座4滑动的气缸,当然,也可在辅助导轨2侧面设计链式传送结构,带动滑动座4移动。

35.结合图2,对上述输送导轨组1作进一步阐述,上述输送导轨组1包括位置对应的主动导轨11及从动导轨12,上述辅助导轨2位于上述主动导轨11的上方并使上述辅助导轨2与上述主动导轨11形成供钉框3移动的防翘起层,该防翘起结构的设置,可避免钉框3在运输过程中发生侧翻现象。

36.进一步的,上述主动导轨11以及从动导轨12沿直线方向依次设有多个等间距转动布置的滚轮6,该滚轮6的漏出部分与钉框3的底面接触,通过滚动摩擦取代滑动摩擦,以降低移动过程中的摩擦阻力,加快钉框3移动速度。

37.结合图2,对上述锁定件5作进一步描述,上述锁定件5的背离锁定部51的一侧设有翘起部52,翘起部52的顶部设有自动按压件53,上述锁定部51上留有供定位块31卡接的卡接槽511,卡接定位结构可提升锁定部51与上述定位块31的定位固定效果。

38.进一步的,上述自动按压件53选用气缸。

39.进一步的,上述卡接槽511呈燕尾型,当然,也可设置为其他结构,如t型等结构。

40.综上所述,本实用新型结合了双导轨滑动组件及钩状锁定结构,再通过整合翘起结构没从而多合一的形成了上料到成型过程中的一体式全流程化的操作目的。通过上述方

案,在锁定件5锁定在定位块31上后,驱动件41驱动锁定件5沿导轨直线移动的同时,带动具有片料的钉框3自动化运输。上述整个流程更为简洁流畅,并具备进一步的提升生产效率和降低人工参与度的优点,适于现有汽车地毯厂家所使用。

41.仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种汽车地毯加工用片料输送机构,其特征在于,包括:输送导轨组(1);辅助导轨(2),该辅助导轨(2)与上述输送导轨组(1)平行布置;钉框(3),该钉框(3)布置在输送导轨组(1)上,且上述钉框(3)上配置有定位块(31);滑动座(4),驱动上述滑动座(4)滑移的驱动件(41)置于上述滑动座(4)的侧面,该滑动座(4)与辅助导轨(2)滑动连接,锁定件(5)转动连接在滑动座(4)上,该锁定件(5)上设有与定位块(31)锁定配合的锁定部(51)。2.根据权利要求1所述的一种汽车地毯加工用片料输送机构,其特征在于:上述输送导轨组(1)包括位置对应的主动导轨(11)及从动导轨(12),上述辅助导轨(2)位于上述主动导轨(11)的上方并使上述辅助导轨(2)与上述主动导轨(11)形成供钉框(3)移动的防翘起层。3.根据权利要求2所述的一种汽车地毯加工用片料输送机构,其特征在于:上述主动导轨(11)以及从动导轨(12)沿直线方向依次设有多个等间距转动布置的滚轮(6),该滚轮(6)的漏出部分与钉框(3)的底面接触。4.根据权利要求3所述的一种汽车地毯加工用片料输送机构,其特征在于:上述锁定件(5)的背离锁定部(51)的一侧设有翘起部(52),翘起部(52)的顶部设有自动按压件(53)。5.根据权利要求4所述的一种汽车地毯加工用片料输送机构,其特征在于:上述锁定部(51)上留有供定位块(31)卡接的卡接槽(511)。6.根据权利要求5所述的一种汽车地毯加工用片料输送机构,其特征在于:上述卡接槽(511)呈燕尾型。7.根据权利要求6所述的一种汽车地毯加工用片料输送机构,其特征在于:加热段的输送导轨组(1)的数量为两组,分别为上层输送导轨组(7)及下层输送导轨组(8),其上层输送导轨组(7)与上料段(71)连接而下层输送导轨组(8)与成型段(81)连接以形成自动成型结构。

技术总结

本实用新型公开了一种汽车地毯加工用片料输送机构,包括:输送导轨组;辅助导轨,该辅助导轨与上述输送导轨组平行布置;钉框,该钉框布置在输送导轨组上,且上述钉框上配置有定位块;滑动座,驱动上述滑动座滑移的驱动件置于上述滑动座的侧面,该滑动座与辅助导轨滑动连接,锁定件转动连接在滑动座上,该锁定件上设有与定位块锁定配合的锁定部。上述输送导轨组包括位置对应的主动导轨及从动导轨,上述辅助导轨位于上述主动导轨的上方并使上述辅助导轨与上述主动导轨形成供钉框移动的防翘起层,上述结构能自动化的实现材料的自动运输需求,并具备进一步的提升生产效率和降低人工参与度的优点,适于现有汽车地毯生产厂家所使用。用。用。

技术研发人员:樊增辉 陈宜冲 王强 安远俊

受保护的技术使用者:安徽信盟装备股份有限公司

技术研发日:2022.07.20

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1