一种防尘料仓的制作方法

1.本实用新型涉及粉体下料技术领域,尤其是涉及一种防尘料仓。

背景技术:

2.在粉体生产中,常常需要将多种粉体加入到混料仓中进行混合,又称为粉体均化,下料仓的作用就是将粉体顺利的加入混料仓。

3.传统的下料仓在下料时,会有粉体污染和飞扬损失等问题,不仅影响空气环境,而且这些飘荡在空气中的粉体很容易对操作人员的吸道道造成伤害,同时逸出的粉体无法再次收集利用,造成了物料损失和浪费,这给生产带来极大地困扰。

4.现有技术中有的企业通过在料仓的顶部设置端盖,并利用抽吸泵抽吸料仓内扬起的粉尘,但上述方式会导致料仓不能持续的进料;实践中,为了保证下料连续,料仓下料过程中其顶部始终敞口,粉尘直接上窜至大气中,导致现有的下料装置对料仓内粉尘的处理效果较差。

技术实现要素:

5.针对现有技术中所存在的不足,本实用新型提供了一种防尘料仓,其解决了现有技术中下料装置对料仓内的粉尘的处理效果较差的问题。

6.根据本实用新型的实施例,一种防尘料仓,包括:

7.料斗,所述料斗的上下两端均敞口;

8.集尘壳,所述集尘壳套设在所述料斗外且二者通过管道相连通;

9.和调节模块,所述调节模块包括两块长短不一的挡板,各所述挡板的一端分别转动连接在所述料斗的内壁上,其中一块所述挡板的自由端搭靠在另一块所述挡板的自由端上且此时两块所述挡板将所述料斗隔断为上下两个腔室,两块所述挡板上均设有用以限制其最大下摆角度的限位组件。

10.相比于现有技术,本实用新型具有如下有益效果:

11.粉料竖向进入料斗并冲击两块挡板使其向下摆动,两块挡板的自由端均向下倾斜;一方面两块挡板形成导向滑道,避免物料直接掉落至料斗底部扬起更大的灰尘,另一方面两块挡板之间通道较小,阻碍扬尘经过该通道回流至大气中;此外,两块挡板向下摆动还能将料斗内的部分扬尘经由通道挤压至集尘壳内;因此,采用上述方案,多方面减缓了粉料下落产生的扬尘,大大的提升了对粉尘的处理效果。

附图说明

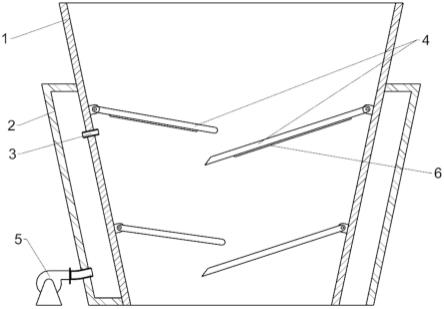

12.图1为本实用新型实施例中挡板关闭时的结构示意图;

13.图2为本实用新型实施例中挡板开启时的结构示意图。

14.上述附图中:1、料斗;2、集尘壳;3、管道;4、挡板;5、引风机;6、吸附模块。

具体实施方式

15.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

16.本实用新型提出了一种实施例,如图1和图2所示,一种防尘料仓,包括:

17.料斗1,料斗1的上下两端均敞口,料斗1的上大下小以方便添加物料;料斗1的侧壁上设有管道3,应当理解的是,实践中料斗1往往通过常规的钢架支撑,本实施例中未对钢架作出改进,因而并未示出;

18.集尘壳2,集成壳的上下两端设有开口且该开口套设在料斗1外,集尘壳2与料斗1固定连接,集尘壳2的内腔与管道3的一端相连通;

19.和调节模块,调节模块包括两块长短不一的挡板4,各挡板4的一端分别通过销轴转动连接在料斗1的内壁上,其中一块挡板4的自由端搭靠在另一块挡板4的自由端上且此时两块挡板4将所述料斗1隔断为上下两个腔室,两块挡板4上均设有用以限制其最大下摆角度的限位组件。

20.采用上述方案,粉料竖向进入料斗1并冲击两块挡板4使其向下摆动,两块挡板4的自由端均向下倾斜;一方面两块挡板4形成导向滑道,避免物料直接掉落至料斗1底部扬起更大的灰尘,另一方面两块挡板4之间的通道较小,阻碍扬尘经过该管道3回流至大气中;此外,两块挡板4向下摆动还能将料斗1内的部分扬尘经由管道3挤压至集尘壳2内;也就是说,本实施例中多方面减缓了粉料下落产生的扬尘,大大的提升了对粉尘的处理效果。

21.在本实用新型提出了另一实施例中,如图1和图2所示,两块挡板4呈“人”字形搭接,位于下方的挡板4的自由端朝向管道3延伸且该挡板4的长度长于另一所述挡板4,其中,位于下方的挡板4的自由端设置为与另一挡板4底端相匹配的斜面;上述设置一方面使两块挡板4相互搭接即可方便的实现密封,另一方面位于下方的挡板4能够将粉料引导至管道3周围下落,有利于扬尘经由管道3进入到集尘壳2中。

22.进一步的,位于下方的挡板4的自由端延伸至料斗1中心线背离该挡板4的一侧(即图2料斗1中心线的左侧),从而进一步缩小该挡板4与管道3的间距,便于扬尘经由管道3进入到集尘壳2中。

23.在本实用新型提出了另一实施例中,如图1和图2所示,两块挡板4的底侧均固设有吸附模块6,该吸附模块6可以是现有的蜂窝状的吸尘棉或过滤纸等,吸附模块6起到辅助吸附扬尘的作用。

24.在本实用新型提出了另一实施例中,如图1和图2所示,调节模块设有两组且其上下分布在料斗1内,管道3位于两组所述调节模块之间;初始时,如图1所示,两组调节模块均处于关闭状态以将两组调节模块之间的容腔密闭,当粉料从料斗1上方进入料斗1时,粉料首先推开位于上方的调节模块内的两块挡板4,此时该两块挡板4向下摆动即可将两组调节模块之间的容腔内的空气经由管道3挤出至集尘壳2中,预先排出了料仓内的一部分空气,从而减少了由于粉料挤压该部分空气而导致的扬尘;此外,多个挡板4将粉料多级导向,更能减少粉料的冲击扬尘和回流扬尘(理由同上,此处不再进行赘述)。

25.在本实用新型提出了另一实施例中,限位组件包括弹性模块,该弹性模块可以是现有的卷簧或扭簧,将卷簧或扭簧套设在转轴上,卷簧或扭簧的两端分别抵靠或固接在挡板4以及料斗1的内壁上;这样一来,一方面,粉料停止落料时,扭簧或卷簧能够驱使两块挡板4向上摆动至复位,另一方面,粉料进料时扭簧和卷簧可避免两块挡板4向下摆动至与料

斗1的内壁平行,导致挡板4失去对粉料的斜向导向作用;当然,限位组件的实施方式并不局限于上述一种,例如其还可以是在料斗1内壁上固设限位块,限位块位于各挡板4与料斗1转动连接处的下方,挡板4底端面与限位块相接触即可实现限制挡板4的最大下摆角度。

26.在本实用新型提出了另一实施例中,如图1和图2所示,还包括引风机5,引风机5通过管路与集尘壳2的内腔相连通,引风机5本身的结构为现有技术,此处不再对其赘述;通过引风机5即可将集尘壳2内的扬尘吸出,方便收集。

27.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种防尘料仓,其特征在于,包括:料斗(1),所述料斗(1)的上下两端均敞口;集尘壳(2),所述集尘壳(2)套设在所述料斗(1)外且二者通过管道(3)相连通;和调节模块,所述调节模块包括两块长短不一的挡板(4),各所述挡板(4)的一端分别通过转轴转动连接在所述料斗(1)的内壁上,其中一块所述挡板(4)的自由端搭靠在另一块所述挡板(4)的自由端上且此时两块所述挡板(4)将所述料斗(1)隔断为上下两个腔室,两块所述挡板(4)上均设有用以限制其最大下摆角度的限位组件。2.如权利要求1所述的一种防尘料仓,其特征在于,两块所述挡板(4)呈“人”字形搭接,位于下方的所述挡板(4)的自由端朝向所述管道(3)延伸且该挡板(4)的长度长于另一所述挡板(4)。3.如权利要求2所述的一种防尘料仓,其特征在于,位于下方的所述挡板(4)的自由端延伸至所述料斗(1)中心线背离该挡板(4)的一侧。4.如权利要求3所述的一种防尘料仓,其特征在于,所述调节模块设有两组且其上下分布在所述料斗(1)内,所述管道(3)位于两组所述调节模块之间。5.如权利要求1至4任意一项所述的一种防尘料仓,其特征在于,所述限位组件包括弹性模块,所述弹性模块套设在所述转轴上,所述弹性模块的两端分别与所述挡板(4)以及所述料斗(1)的内壁相连。6.如权利要求5所述的一种防尘料仓,其特征在于,还包括引风机(5),所述引风机(5)通过管路与所述集尘壳(2)的内腔相连通。7.如权利要求5所述的一种防尘料仓,其特征在于,两块所述挡板(4)的底侧均固设有吸附模块(6)。

技术总结

本实用新型提供了一种防尘料仓,涉及粉体下料技术领域,料斗、集尘壳和调节模块,所述料斗的上下两端均敞口;所述集尘壳套设在所述料斗外且二者通过管道相连通;所述调节模块包括两块长短不一的挡板,各所述挡板的一端分别转动连接在所述料斗的内壁上,其中一块所述挡板的自由端搭靠在另一块所述挡板的自由端上且此时两块所述挡板将所述料斗隔断为上下两个腔室,两块所述挡板上均设有用以限制其最大下摆角度的限位组件。其解决了现有技术中下料装置对料仓内的粉尘的处理效果较差的问题。置对料仓内的粉尘的处理效果较差的问题。置对料仓内的粉尘的处理效果较差的问题。

技术研发人员:王春全

受保护的技术使用者:重庆天泰铝业有限公司

技术研发日:2022.08.17

技术公布日:2023/2/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1